TO NIE WSZYSTKO JEDNO, CZYLI RÓŻNICE MIĘDZY MIEDZIANYMI PRZEWODAMI HAMULCOWYMI

I. Wstęp

Tytułem wstępu należy się słowo wyjaśnienia, dlaczego jako firma WP podjęliśmy się przeprowadzenia badań i testów przewodów hamulcowych. Tytuł zdradza intencje, ale rozszerzając go, chcemy zdradzić też idee artykułu. W jednej z naszych istniejących publikacji (http://09mm.wpcompany.pl/) obalaliśmy mity, które krążą wokół miedzianych przewodów hamulcowych. Przytaczaliśmy fakty i badania, które udowadniały, że jest to pełnoprawny zamiennik przewodów stalowych. Niestety już wtedy wspominaliśmy, że problem jest bardziej złożony, ponieważ nie każdy przewód miedziany to to samo i dlatego chcieliśmy pokazać test porównawczy przewodów miedzianych. Do testów poza naszym zwojem (który oznaczyliśmy indeksem WP) do produkcji przewodów hamulcowych wykorzystaliśmy trzy inne produkty ogólnodostępne na ryku (oznaczyliśmy je kolejno indeksami „A”, „B” i „C”). Nie wymieniamy nazw producentów, ponieważ nie jest naszym celem punktowanie konkurencji a wskazanie w bardzo czytelny i fachowy sposób jakie cechy tego asortymentu mają wpływ na jakość produktu i jak pozornie identyczny produkt może różnić się względem sobą.

Miedziany zwój do samodzielnego przygotowania przewodów hamulcowych jest produktem, który nie opiera swej wartości na opatentowanych rozwiązaniach elektrycznych czy elektronicznych. Za jego cenę w znaczącej mierze odpowiada sam proces przygotowania surowca, obróbka materiału, kontrola jakości i trzymanie się specyfikacji, która pozwala na spełnianie określonych parametrów pracy w zadanych warunkach. Wydaje się, że jest to dosyć oczywista kwestia i tak np. w przypadku zakupu wierteł, nikogo nie trzeba przekonywać, że najtańsze produkty odbiegają trwałością i żywotnością od markowych odpowiedników, w które warto zainwestować. Niestety takie przekonanie nie jest powszechne w środowisku mechaników w stosunku do miedzianych przewodów hamulcowych. Może to wynikać z braku dostępnej wiedzy na ten temat. Będąc liderem w produkcji metalowych przewodów hamulcowych wychodzimy naprzeciw naszym odbiorcom dostarczając wiedzę w postaci konkretnych badań na ten temat. Sami ciekawi jesteśmy jak zaprezentują się produkty konkurencji poddane tej samej procedurze testowej. Życzymy przyjemnej lektury.

II. Procedura Testowa.

1. Ocena Wizualna

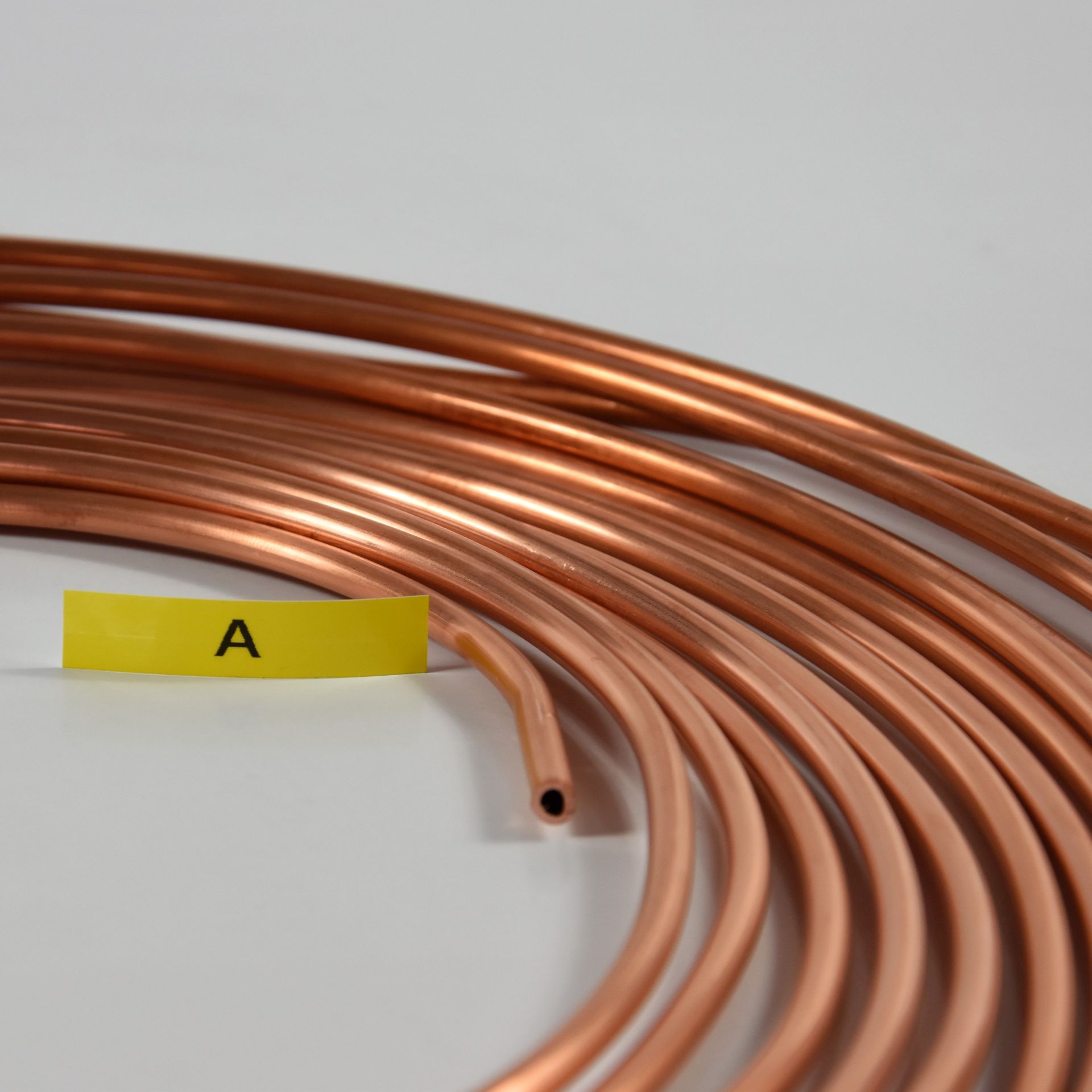

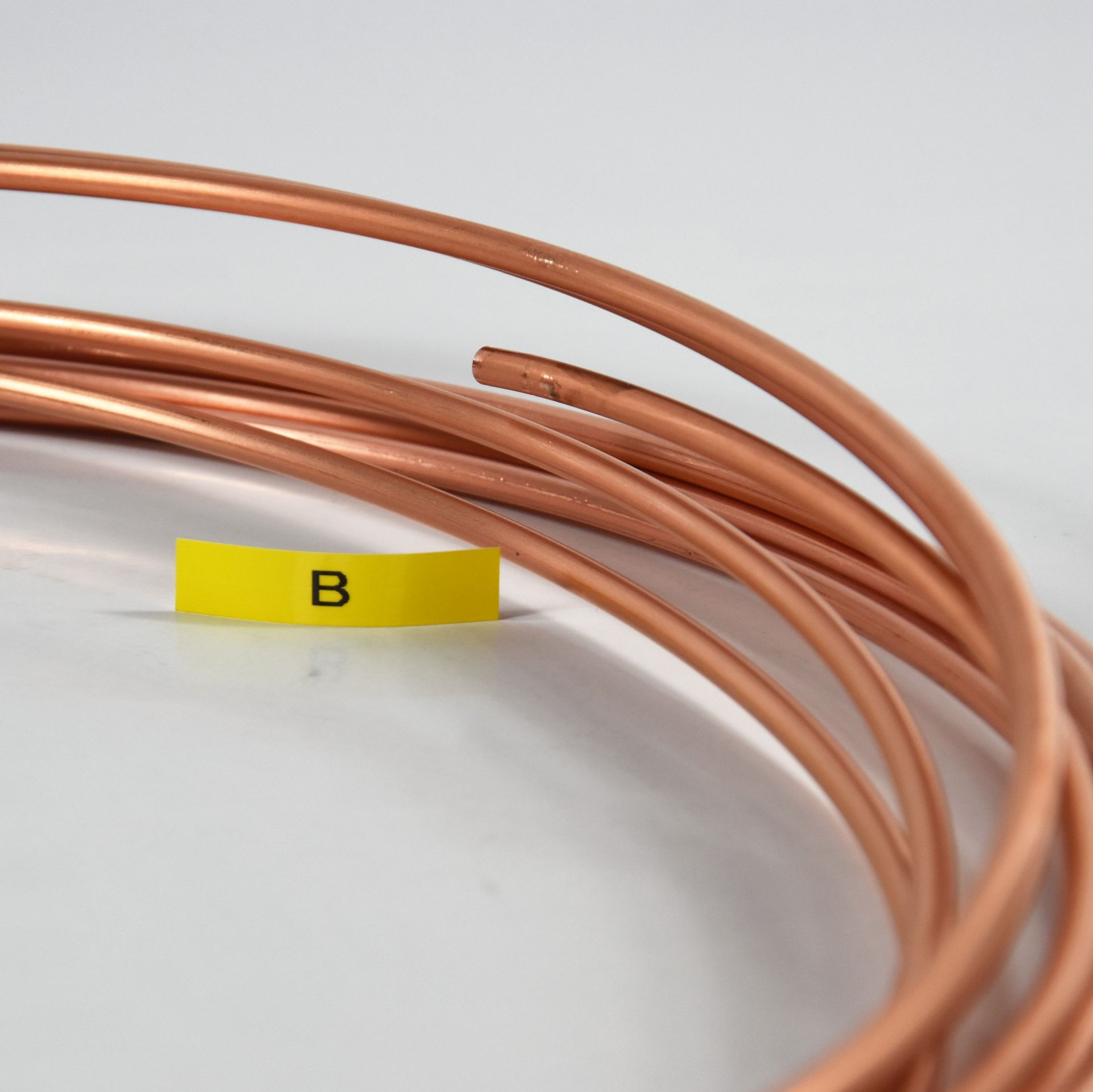

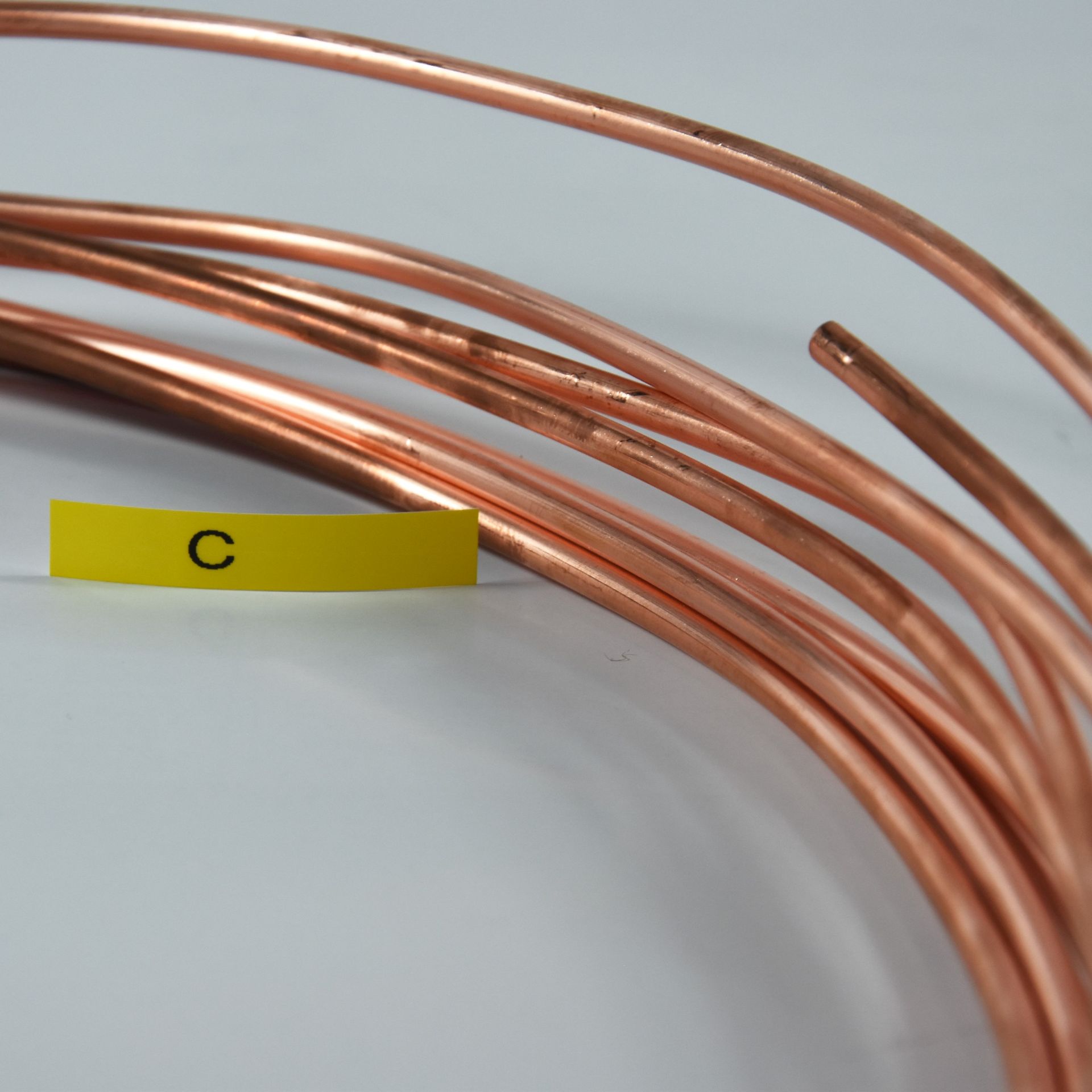

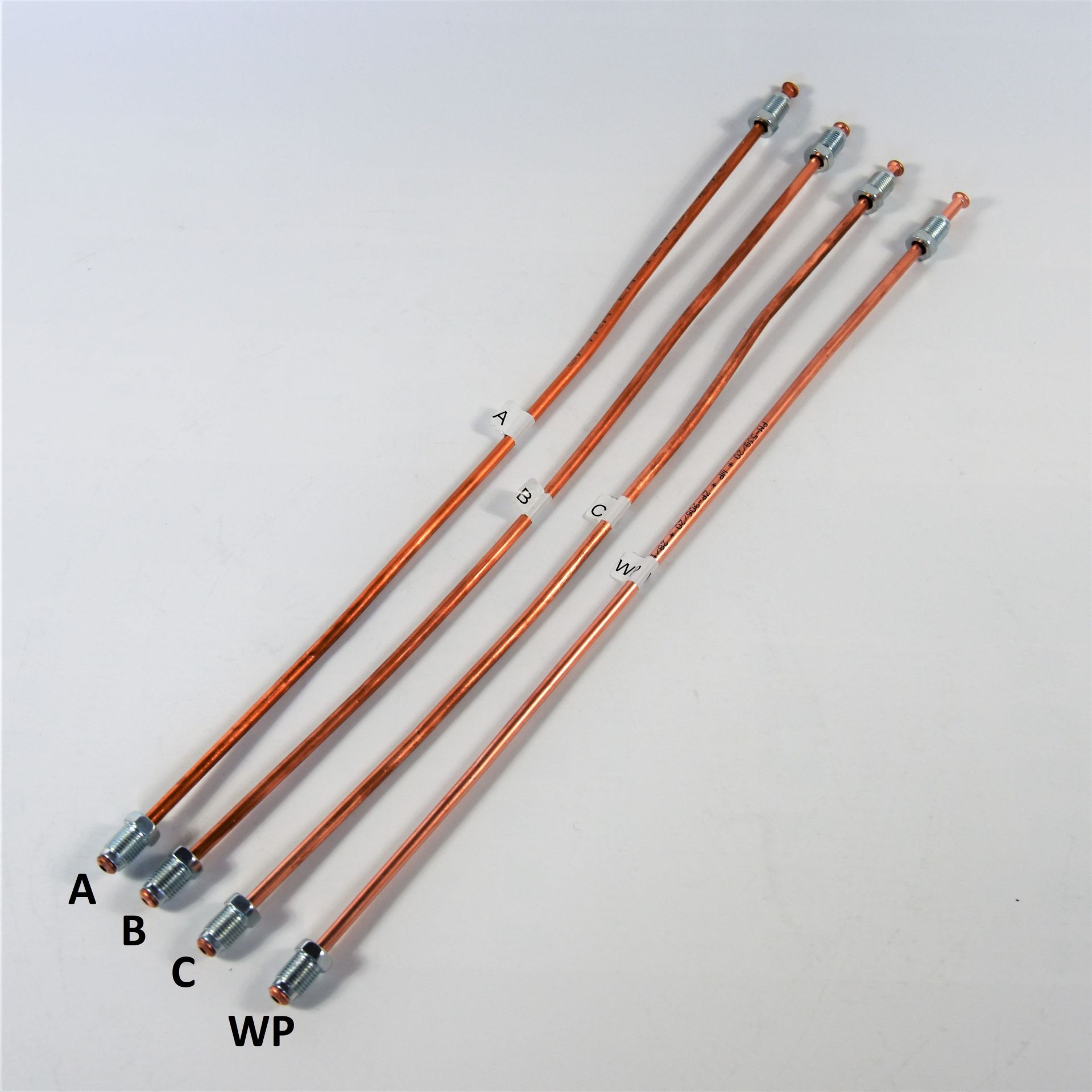

Tak jak we wstępie zaznaczyliśmy, do naszych testów wykorzystaliśmy nasz dziesięciometrowy zwój miedzianej rurki o średnicy zewnętrznej 4.75mm oraz zakupiliśmy trzy zwoje innych producentów, dostępne na rynku sugerujące te same parametry. W Pierwszym etapie oznaczymy wszystkie zwoje indeksami do identyfikacji przy tym i kolejnych etapach, oraz przyjrzymy się czy, na podstawie opakowania i stanu wizualnego samego produktu, można wyciągnąć jakieś wnioski istotne dla nabywcy. Nasz zwój oznaczyliśmy zgodnie z logiem naszej Firmy –WP. Kolejne zwoje, w celu zachowania ich anonimowości oznaczymy kolejno indeksami „A”, „B” i „C”.

Zdj. nr.1 - Zdjęcia wszystkich zwojów (WP, A, B, C) w stanie produktu, przygotowanym do sprzedaży.

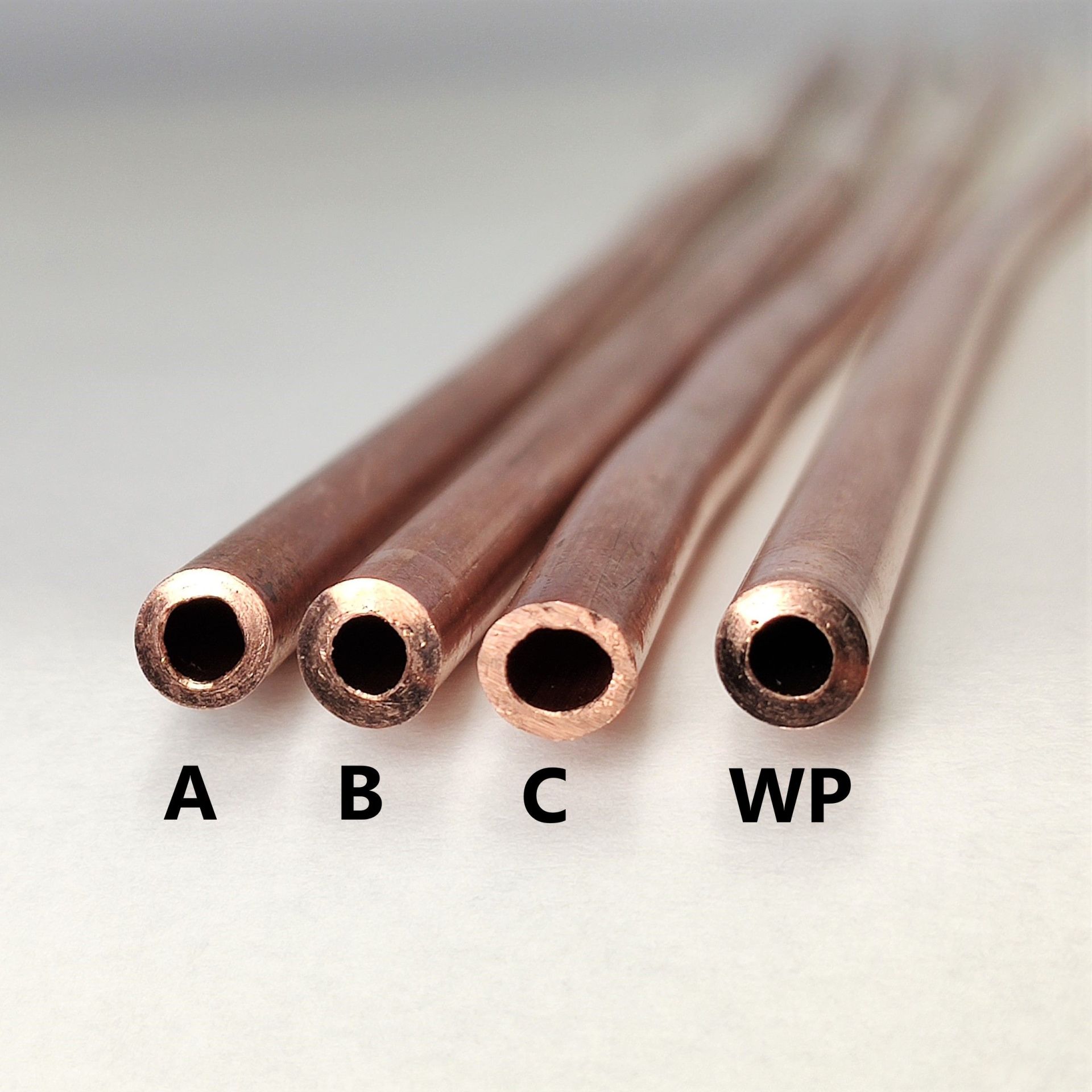

Zdj. Nr.2 - Zdjęcia wszystkich zwojów (A, B, C, WP) ze zbliżeniem na rurkę.

Opis zwojów:

Zwój A – zwój luźno zapakowany w torbę foliową ze zgrzanym szwem. Na etykiecie na folii nazwa producenta. Na rurce nadrukowane logo producenta i nr normy. Zwój nawinięty luźno ale w miarę równomiernie bez widocznych obtarć czy wgnieceń.

Zwój B - zwój luźno zapakowany w torbę foliową ze zgrzanym szwem. Na etykiecie na folii brak nazwy producenta. Na rurce brak jakichkolwiek oznaczeń, czy to nazwy producenta czy numeru partii. Zwój nawinięty luźno ale w miarę równomiernie bez widocznych obtarć czy wgnieceń.

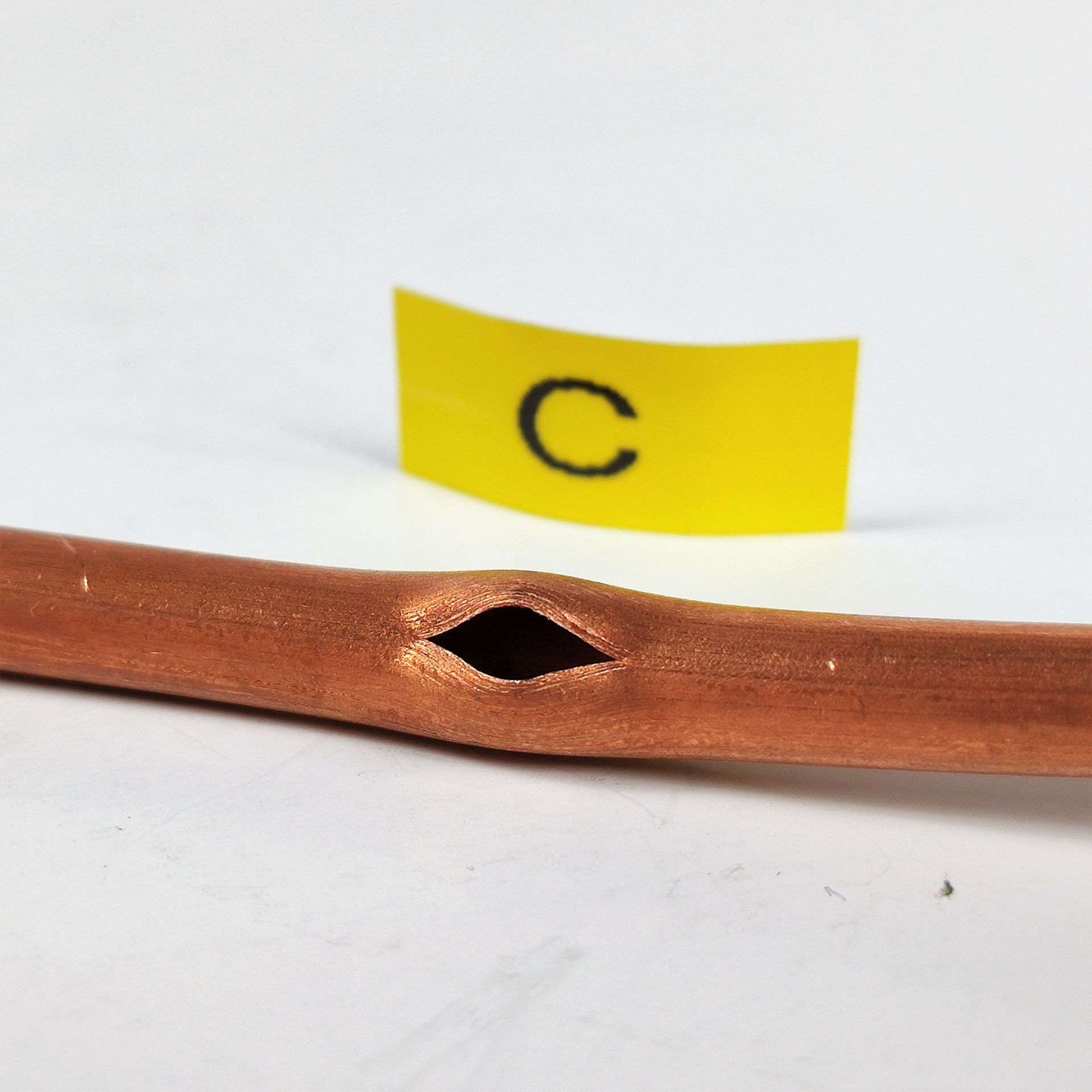

Zwój C – Zwój nie jest w nic zapakowany nawinięty luźno i sklejony taśmą w jednym miejscu w którym naklejona jest etykieta z indeksem produktu. Nie ma nazwy producenta na etykiecie. Na całej powierzchni rurki brak jakichkolwiek oznaczeń. Na znacznej części rurki widoczne przetarcia i przebarwienia.

Zwój WP – Zwój ściśle zwinięty w „ślimaka” i zapakowany w folię termokurczliwą trzymającą w sztywności cały produkt. Na etykiecie zarówno nazwa producenta i indeks produktu. Na opakowaniu znajduje się również informacja o zalecanej grubości ścianki i adres strony internetowej z objaśnionymi aspektami bezpieczeństwa dotyczącymi tego produktu. Na całej długości rurki znajduje się co 25 cm nadrukowany numer partii produkcyjnej i logo producenta. Brak przetarć czy przebarwień.

Ocena:

Wydawać by się mogło, że tylko na podstawie obserwacji produktu niewiele można wywnioskować. A jednak. Dziwi nas, że zwój C nie miał w ogóle opakowania co jest niedopuszczalne w przypadku przewodów ze względu na możliwość uszkodzeń mechanicznych czy to w trakcje transportu czy też magazynowania. Samo zapakowanie w folię wydaje się wystarczające, ale na podstawie zwojów A i B zauważamy, że to nie uchroniło tych produktów przed przegięciami, których wystrzega się zwój WP będąc szczelnie ściśnięty w termokurczliwej folii. Na szczęście ma to tylko znaczenie już typowo użytkowe, bo podczas montażu nie tracimy czasu na uciążliwe prostowanie przewodu w celu wyprofilowana go do żądanego kształtu. Niestety, ale już brak nadruków identyfikujących producenta czy partię produkcyjną nie da się wytłumaczyć w żaden sposób. Tylko zwój WP posiadał na całej długości rurki nadrukowane te dane a zwój A posiadał nadrukowaną tylko nazwę producenta. Zarówno zwój B jak i C nie miał żadnych oznaczeń na całej powierzchni rurki. To, że identyfikacja produktu jest istotna nie powinno nikogo dziwić. Dla uzasadnienia można by zadać sobie pytanie, czy wzbudzała by nasze zaufanie jakakolwiek część samochodowa, która nie ma żadnych oznaczeń. Myślę, że jest to pytanie retoryczne. Oznaczanie produktu identyfikuje kto jest jej producentem, czyli jakie wartości i jaka jakość za nią stoi. Poza tym oznaczenie numeru partii pozwala przy ewentualnej usterce określić która partia produktu mogła posiadać wadę by ją wyeliminować.

2. Sprawdzenie parametrów fizycznych

Ocenę parametrów fizycznych rozpoczynamy od zwarzenia poszczególnych zwojów. Następnie mierzymy długość całkowitą zwojów i sprawdzamy w kilku miejscach każdego zwoju średnicę zewnętrzną rurki. Po tej procedurze z każdego zwoju zostają obcięte próbki o długości 30 cm w celu dalszych pomiarów. Pierwszy z nich a ostatni w tym etapie to zmierzenie grubości ścianki.

Pomiar wagi zwojów:

Zdj. Nr.3 - Kolaż zdjęć wszystkich zwojów (A, B, C, WP) podczas pomiaru wagi.

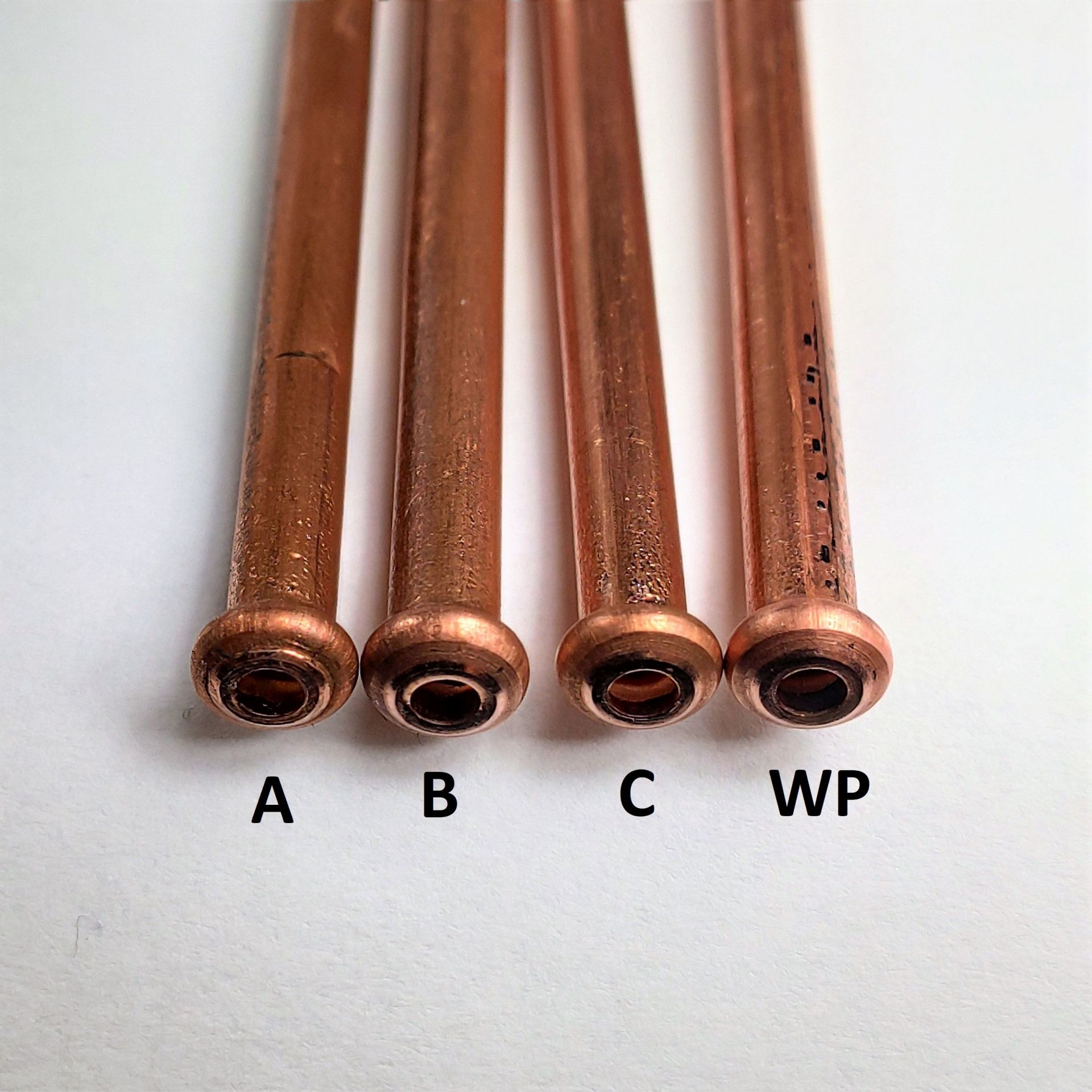

Przechodzimy do zmierzenia długości całkowitej wszystkich zwojów a następnie przygotowanie 4 próbek do pomiaru średnicy zewnętrznej rurki oraz grubości ścianki:

Zdj. Nr.4 - Zbliżenie na przygotowane próbki z każdego zwoju.

Następuje zmierzenie średnicy zewnętrznej i grubości ścianki poszczególnych próbek:

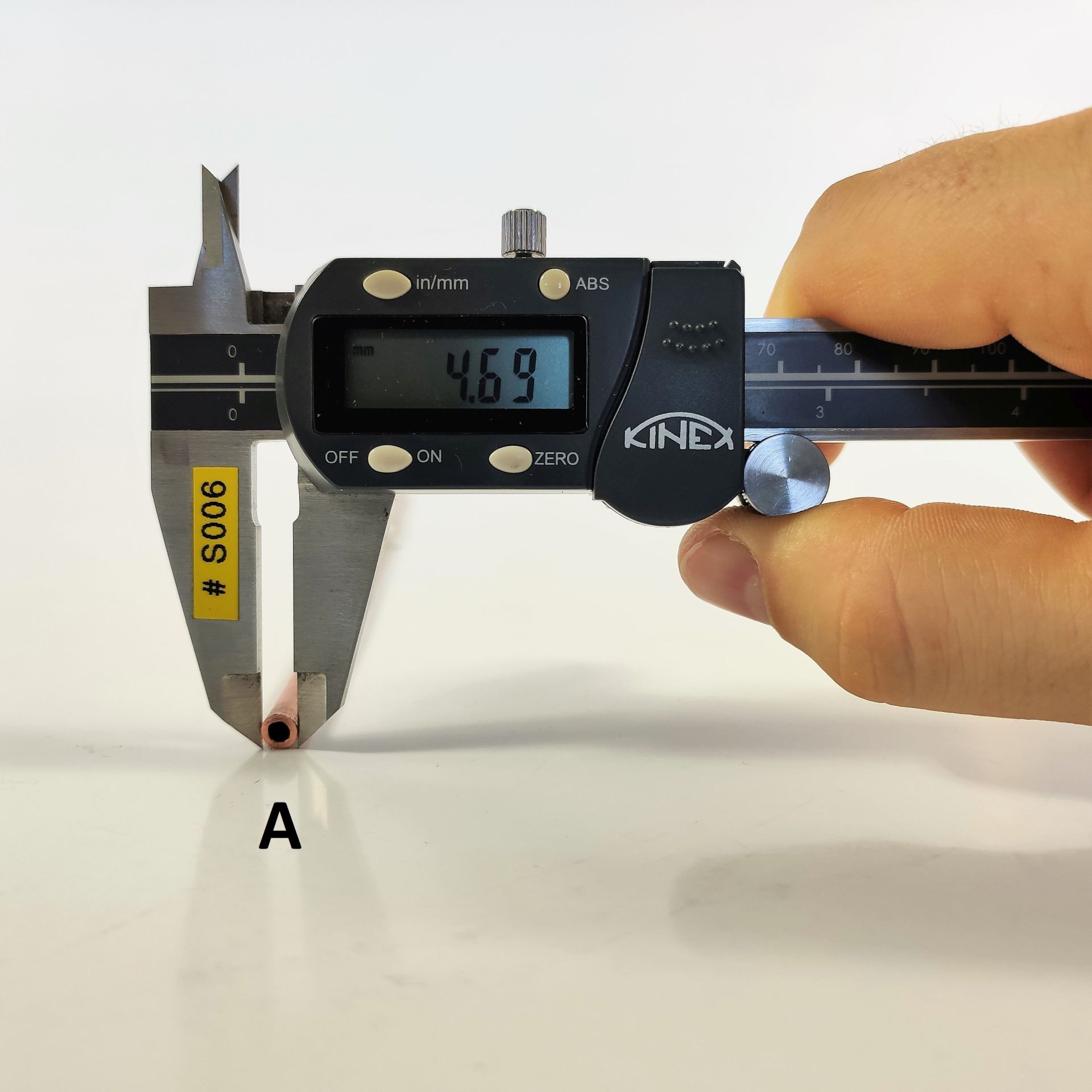

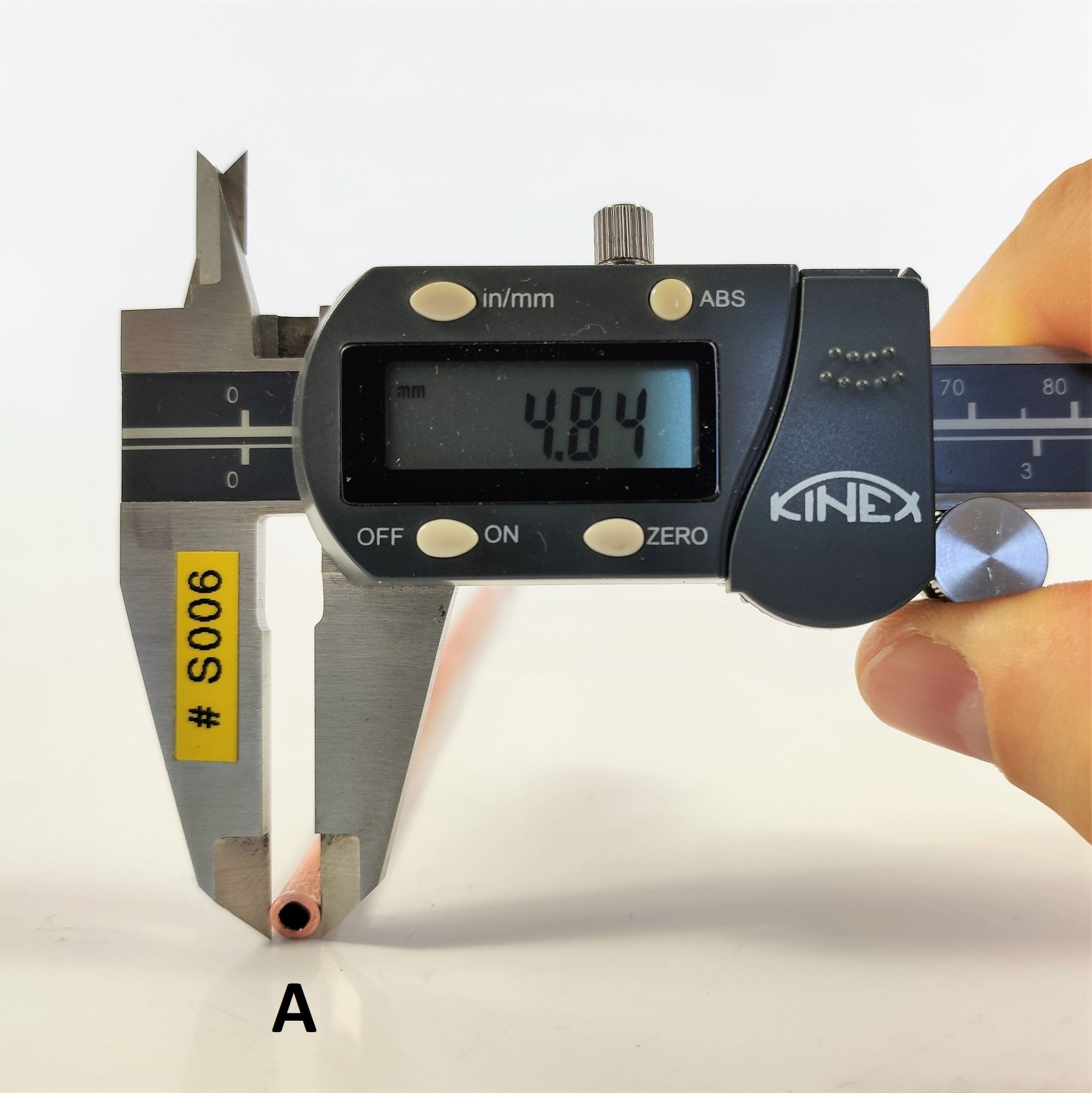

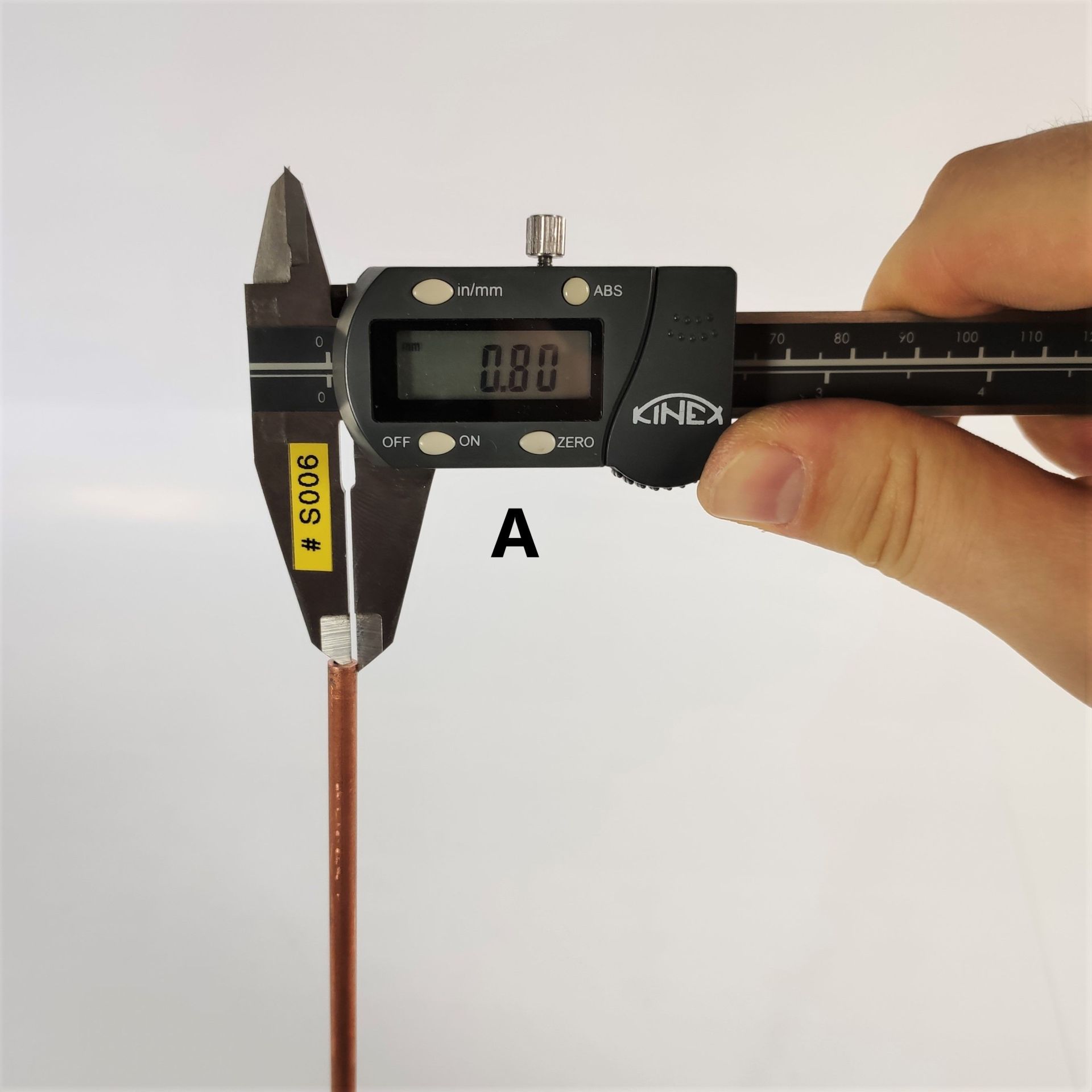

Zdj. Nr.5 - Zdjęcia pomiarów grubości ścianki i średnicy zewnętrznej próbki „A”.

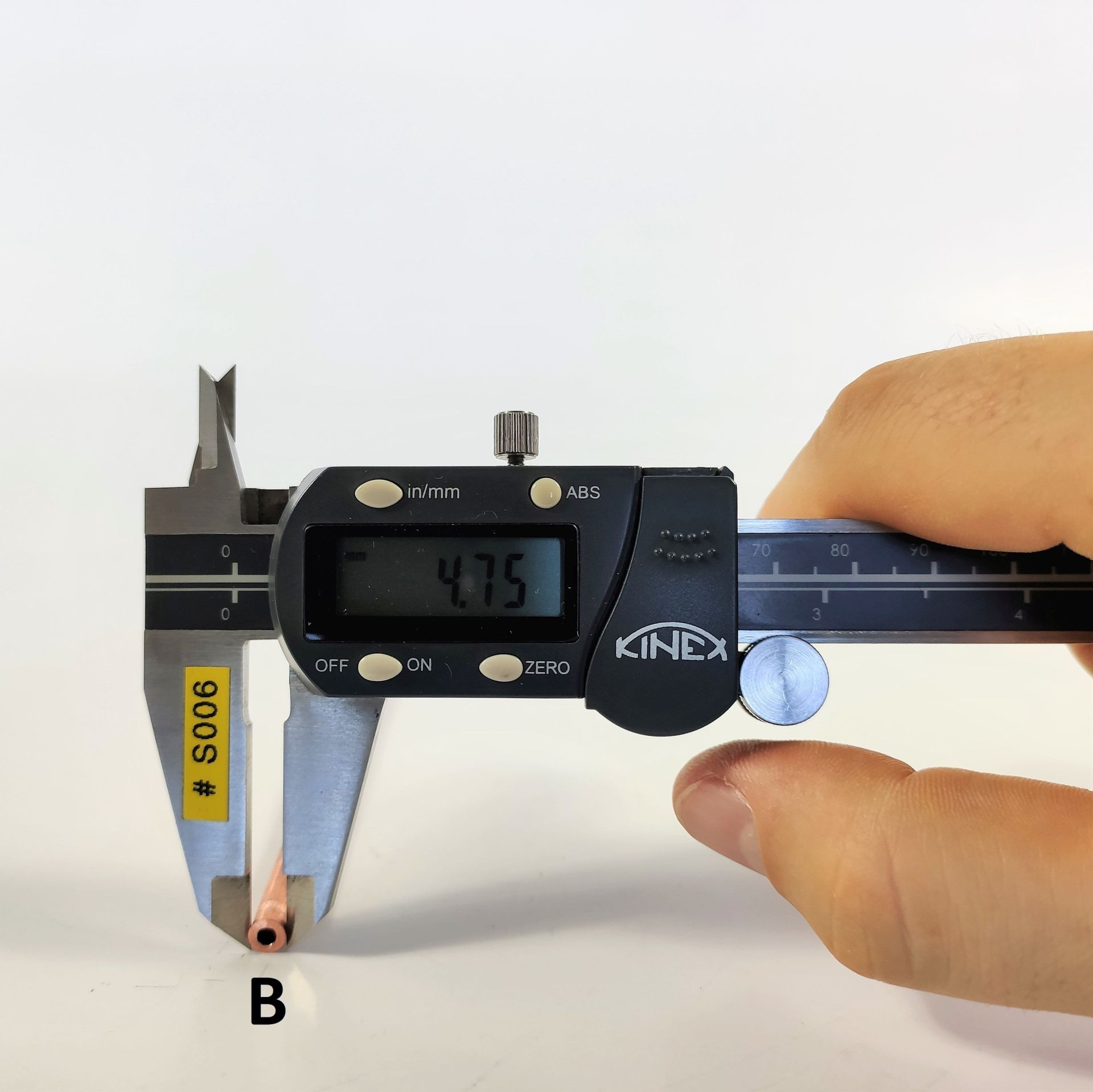

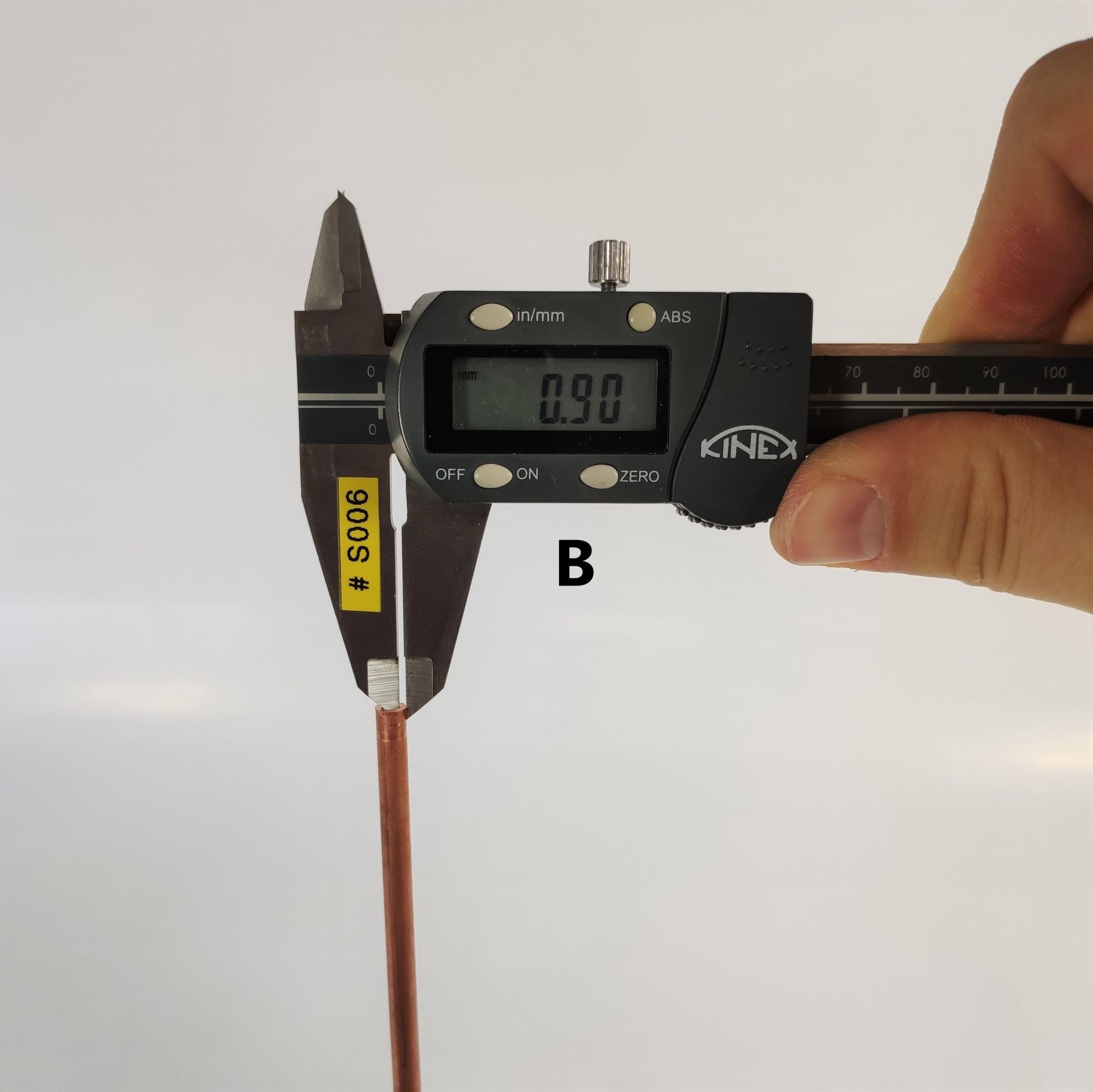

Zdj. Nr.6 - Zdjęcia pomiarów grubości ścianki i średnicy zewnętrznej próbki „B”.

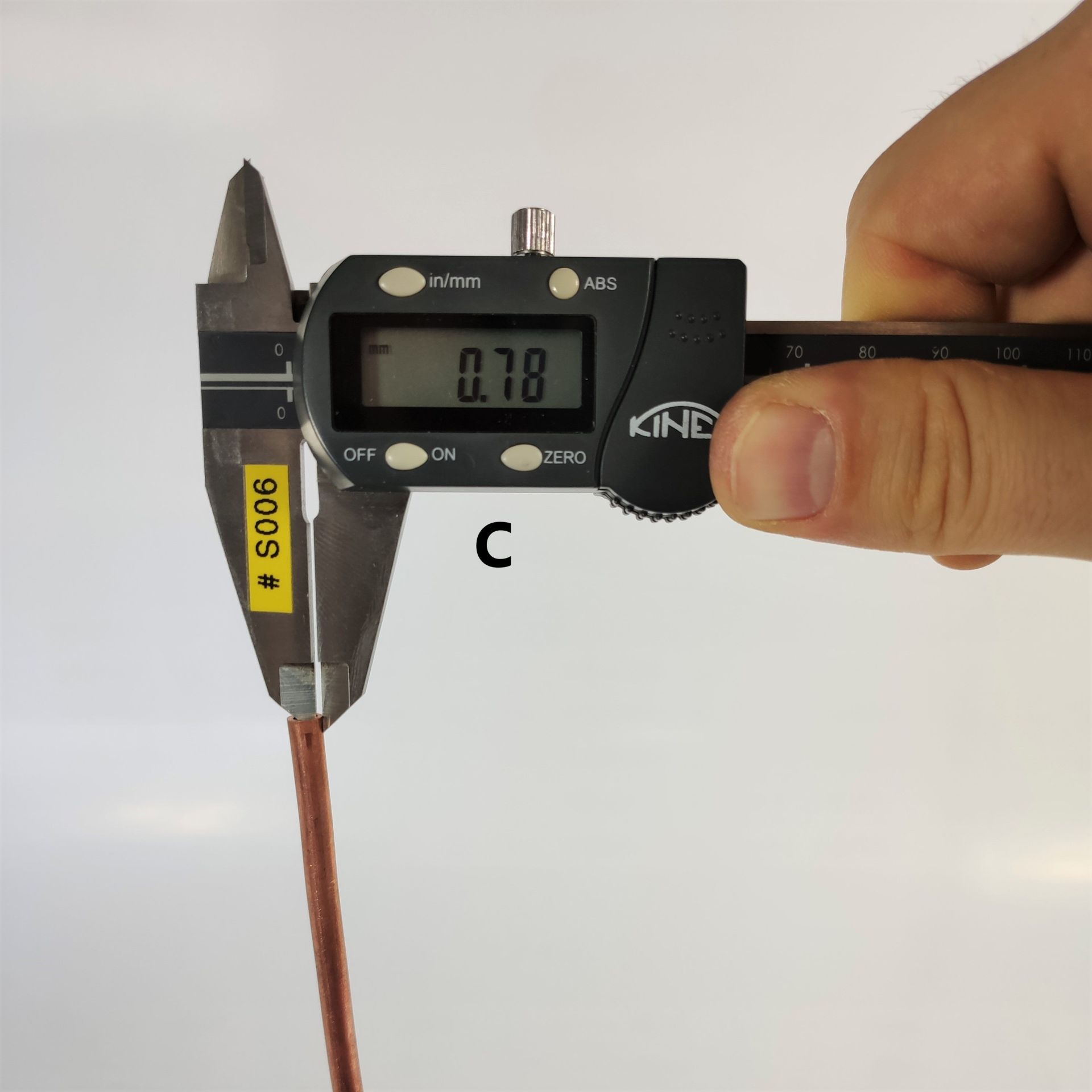

Zdj. Nr.7 - Zdjęcia pomiarów grubości ścianki i średnicy zewnętrznej próbki „C”.

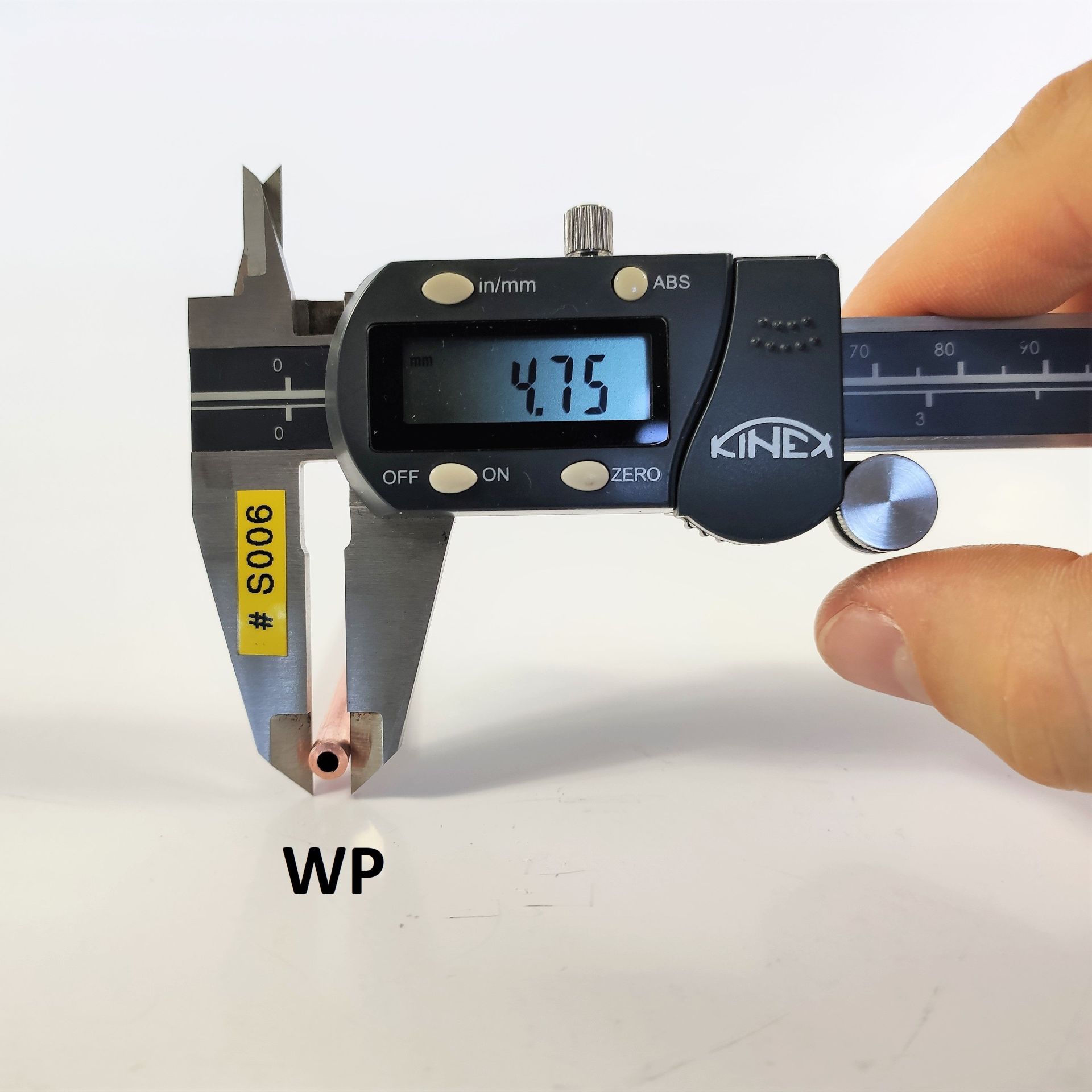

Zdj. Nr.8 - Zdjęcia pomiarów grubości ścianki i średnicy zewnętrznej próbki „WP”.

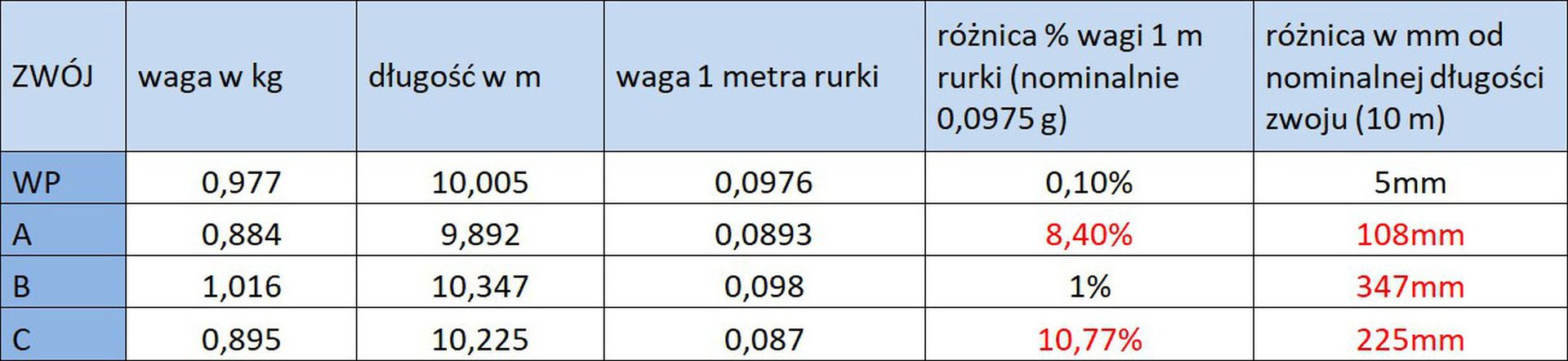

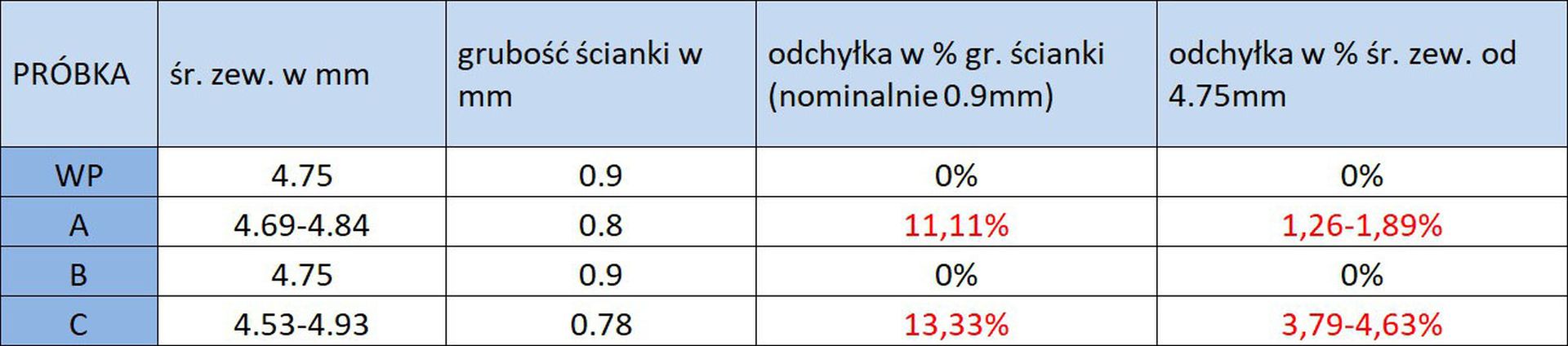

Wyniki pomiarów:

A – waga zwoju 0,884kg; długość zwoju 9,892m; średnica zewnętrzna 4,69-4,84mm; grubość ścianki 0,8mm

B – waga zwoju 1,0160kg; długość zwoju 10,347m; średnica zewnętrzna 4,75mm; grubość ścianki 0,9mm

C – waga zwoju 0,895kg; długość zwoju 10,225m; średnica zewnętrzna 4,53-4,93mm; grubość ścianki 0,78mm

WP – waga zwoju 0,977kg; długość zwoju 10,005m; średnica zewnętrzna 4,75mm; grubość ścianki 0,9mm

Ocena:

Aby dokonać oceny uzyskanych wyników musimy określić parametry oczekiwane. Na podstawie normy DIN-74234 czy ISO-4038 wiemy, że znormalizowana średnica zewnętrzna rurki powinna wynosić 4.75mm a grubość ścianki aby przewód wytrzymywał ciśnienie rozrywania powyżej 1000Bar powinien wynosić 0.9mm co zostanie ukazane bardziej dosadnie w części testu poświęconej rozrywaniu próbek. Jednym z czynników, który jeszcze porównamy będzie ilość materiału na metr rurki. Aby to zrobić wyliczymy objętość wzorcowego walca wysokości 1metr i średnicy 4.75mm i świetle wewnątrz o średnicy 2.95mm (4.75-(2x0.9)). Mnożąc uzyskaną objętość przez gęstość miedzi technicznej, używanej w produkcji przewodów hamulcowych (8,96g/cm^3) otrzymujemy wynik 0,0975kg. Jest to nasz wynik wyjściowy i mając długości zwojów i wagi możemy wyliczyć jaka waga przypada na metr każdego ze zwojów. Następnie przedstawimy procentową różnicę w wadze względem uzyskanej wartości nominalnej. Procentową różnicę pokażemy też w przypadku odstępstw od zadanych wartości długości całkowitej zwoju, średnicy zewnętrznej rurki i grubości ścianki

Tabela nr.1 - Wyniki pomiarów ciężaru i długości zwojów.

Tabela nr. 2 - Wyniki pomiarów średnicy zewnętrznej i grubości ścianki próbek.

W tym etapie mamy już sporo danych dotyczących nawet tego jak funkcjonuje lub właśnie nie funkcjonuje kontrola jakości poszczególnych producentów. Sama długość zwojów była dla nas zaskoczeniem. W Przypadku zwoju WP długość odmierzana jest elektronicznie za pomocą enkodera i różnica względem nominalnych 10 metrów to zaledwie 0.05%. Dla kontrastu można przytoczyć przykład zwoju „B” który mimo, że miał dobre wyniki przy pomiarze średnicy zewnętrznej i grubości ścianki, mieszcząc się w przewidzianych wartościach tak jak przewód WP, to różnica od podawanej w sprzedaży długości zwoju wyniosła ponad 34 cm. Taka różnica prowokuje podejrzenie cięcia na przysłowiowe „oko” w kategoriach kontroli jakości procesu produkcyjnego. Nie lepsze wyniki długości zanotowały zwoje A i C, które też różniły się od nominalnych 10 metrów o kolejno 10 i 22cm. Ciekawe wnioski nasuwają się po sprawdzeniu ilości materiału w metrze produktu. Na podstawie tych badań mamy dosadnie pokazane, że pozornie ten sam produkt może najzwyczajniej w świecie składać się z mniejszej ilości samego materiału, który w większości generuje jego cenę. Zwój „WP” niemalże co do 1 grama posiada zakładaną wagę co oznacza, że na całej długości ma grubość ścianki 0.9mm przy średnicy zewnętrznej 4.75mm. przyzwoity wynik zanotował, też zwój „B” ale w przypadku zwoju „C” jest to już ponad 10% mniej materiału względem zwoju „WP” co potwierdzają pomiary grubości ścianki, która w przypadku tego zwoju wyniosła 0.78mm a średnica zewnętrzna nie trzymała owalu, bo w różnych miejscach wahała się od 4.5mm do 4.9mm. Z zachowaniem owalnego kształtu miał tez problem zwój „A” gdzie różnice średnicy zewnętrznej wahały się między 4.69 a 4.84 mm a grubość ścianki również była poniżej 0.9mm, bo 0.8mm. W przypadku tego zwoju zaskakujący jest fakt, że sam producent podaje, iż posiada ściankę 0.9. Mimo to taki wynik nie został odnotowany. O tym, że ścianka na całej powierzchni jest cieńsza niż powinna, świadczy również właśnie pomiar gęstości materiału. Wyniki były mniejsze od wytycznych o prawie 8,5%.

3. Ocena spęczeń

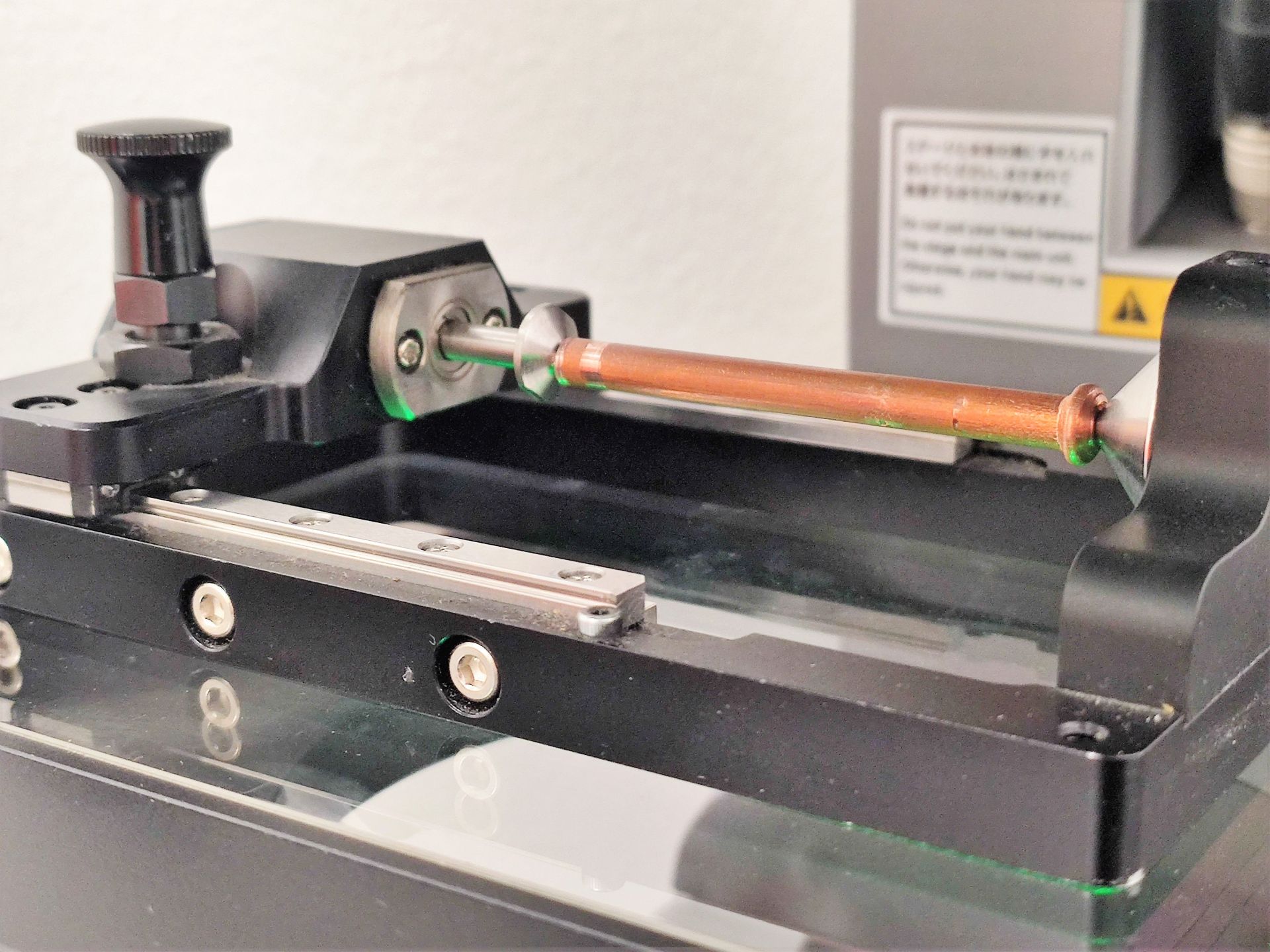

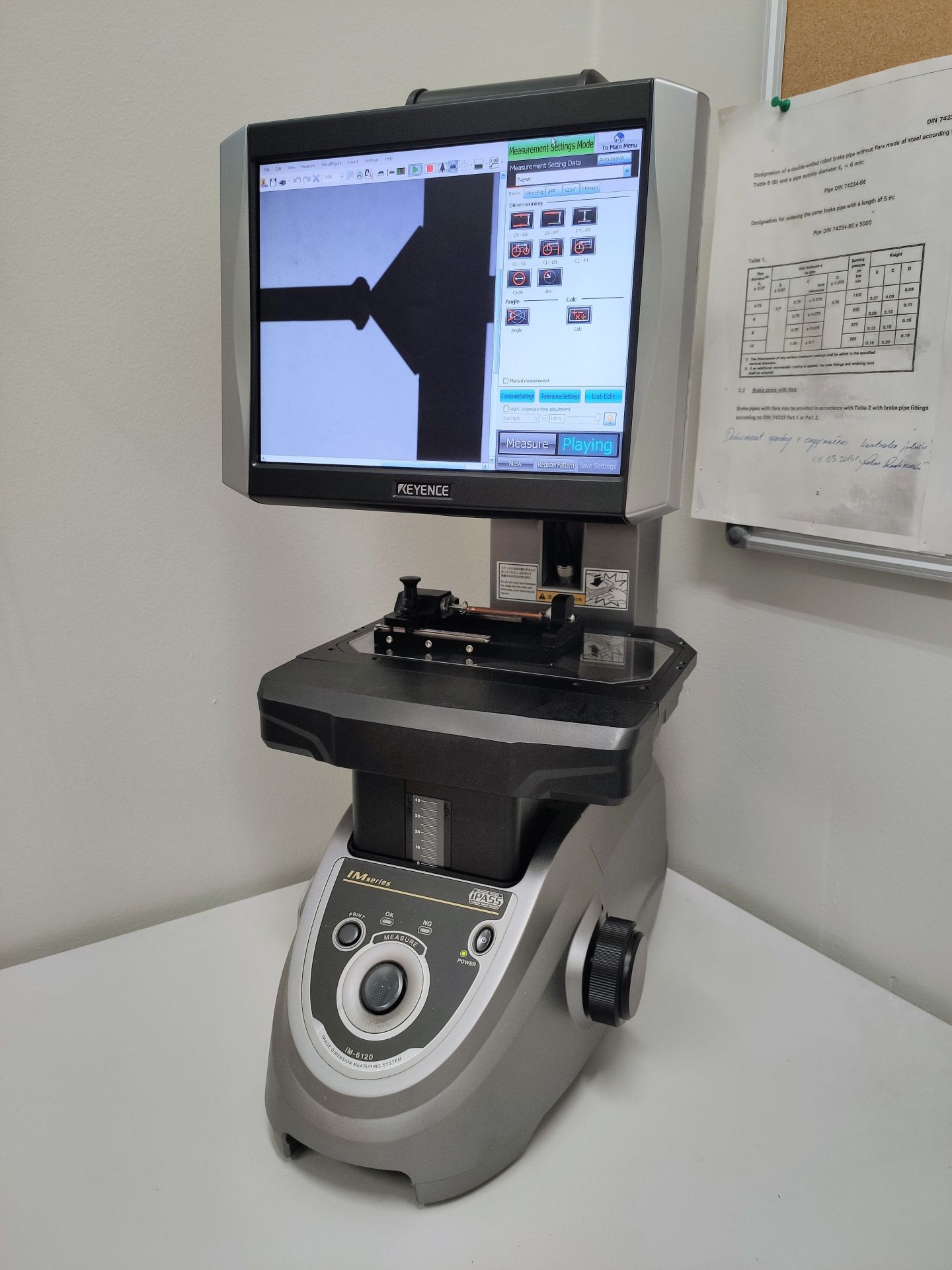

Ten etap rozpoczęliśmy od przygotowania próbek. Wszystkie próbki mają zrobione spęczenie standardowe, wykonane na maszynie seryjnej, która działa na każdy przewód z tą samą siłą i na tej samej powierzchni przyłożenia, aby każde spęczenie było powtarzalne. Zastanawia nas fakt czy różnice w parametrach, które sprawdziliśmy w poprzednim etapie przełożą się na zachowanie rurki podczas spęczania. Wymiary, do których się odnosimy zawierające szerokość spęczki, jej wysokość oraz kąty pochylenia powierzchni czołowej zawarte są w normie DIN-74234. Do pomiarów wykorzystamy urządzenie Keyonce IM-6120, używane w naszym laboratorium do wykonywania testów poprawności wykonywanych spęczeń. Urządzenie sporządza raport analizując pod mikroskopem wskazane powierzchnie na podstawie których dokonuje pomiarów.

Zdj. Nr.9 - Zdjęcia wykonanych spęczeń na próbkach A, B, C i WP.

Zdj. Nr.10 - Zdjęcia osadzonej próbki w urządzeniu pomiarowym Keyonce IM-6120.

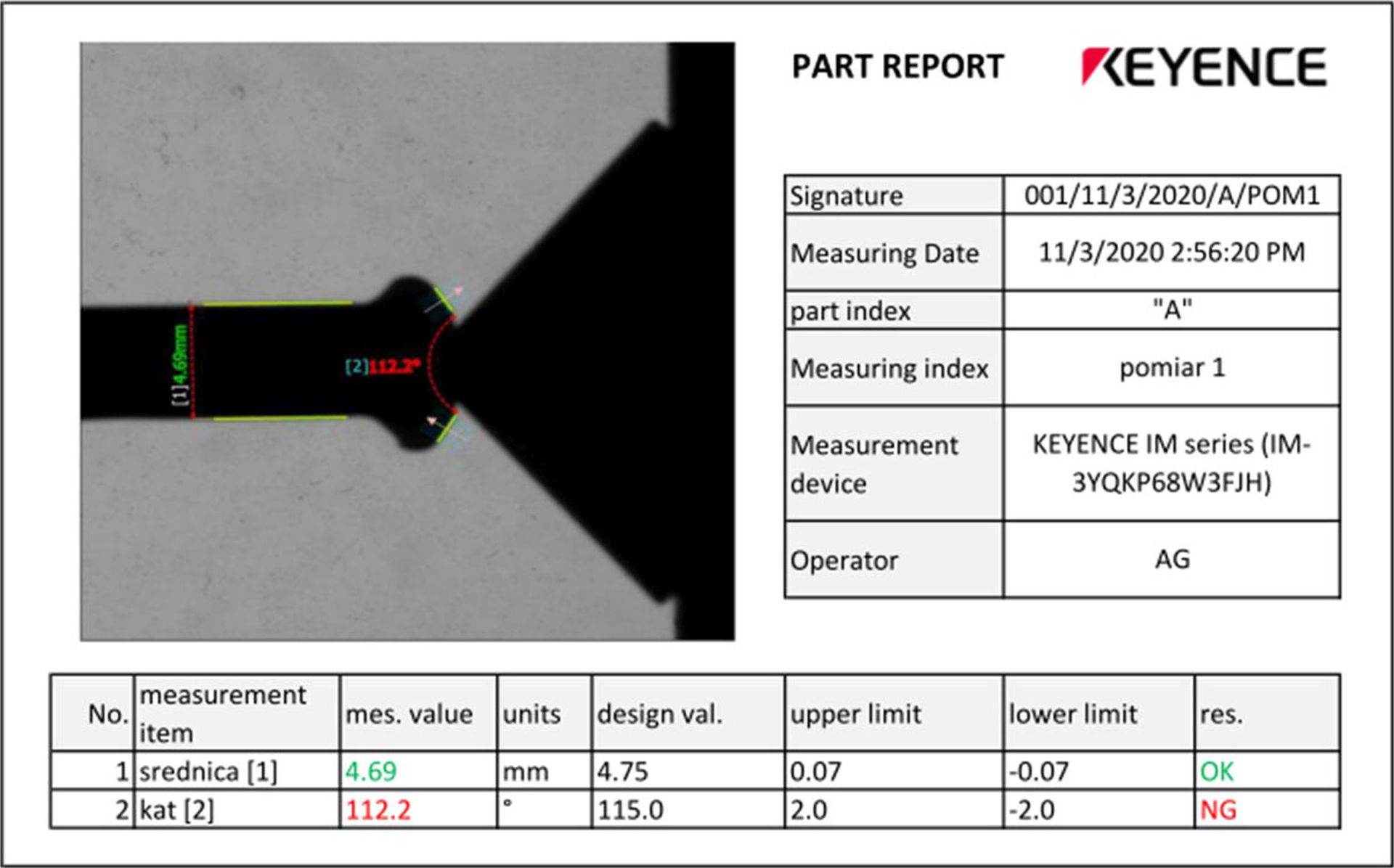

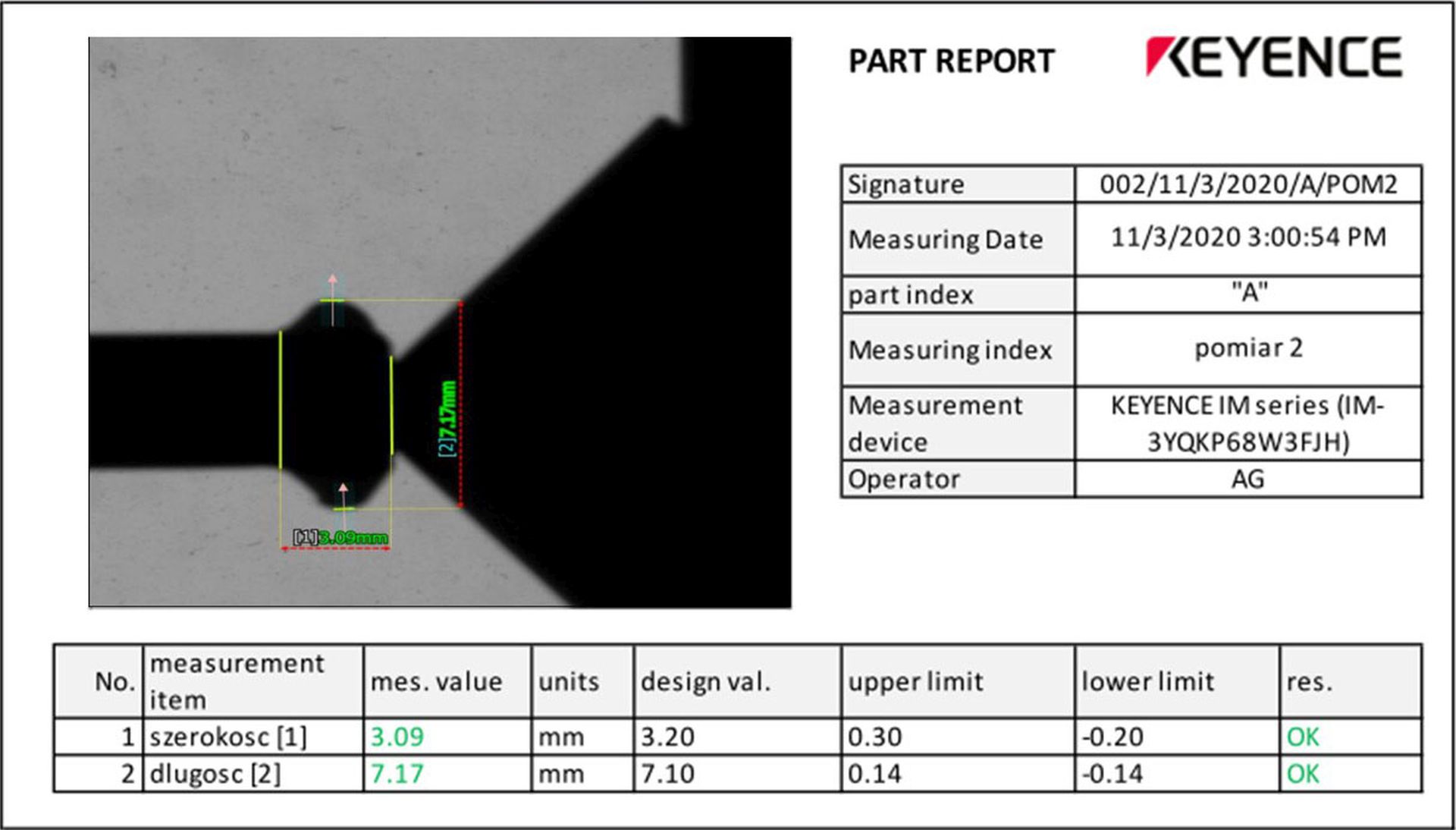

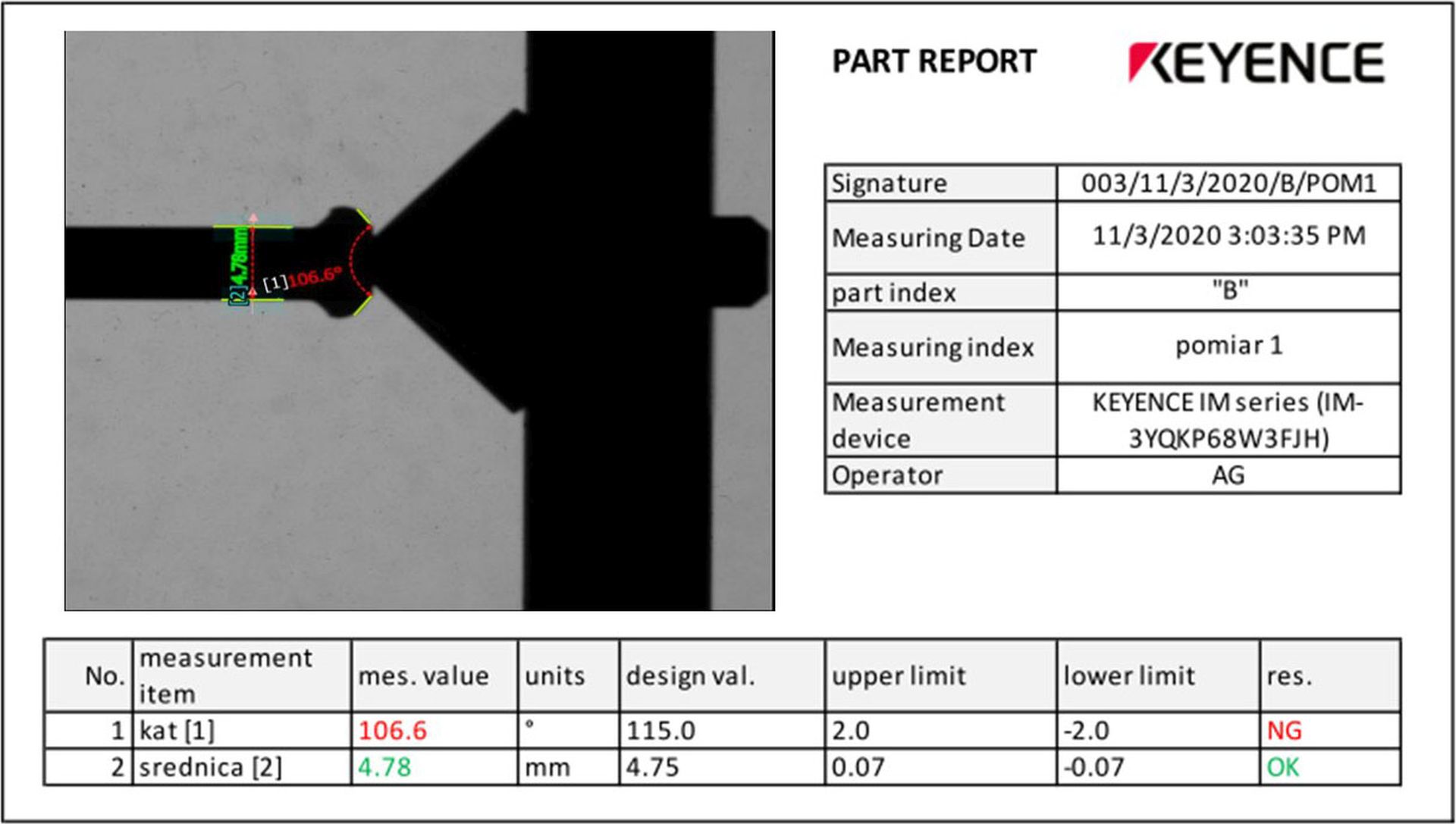

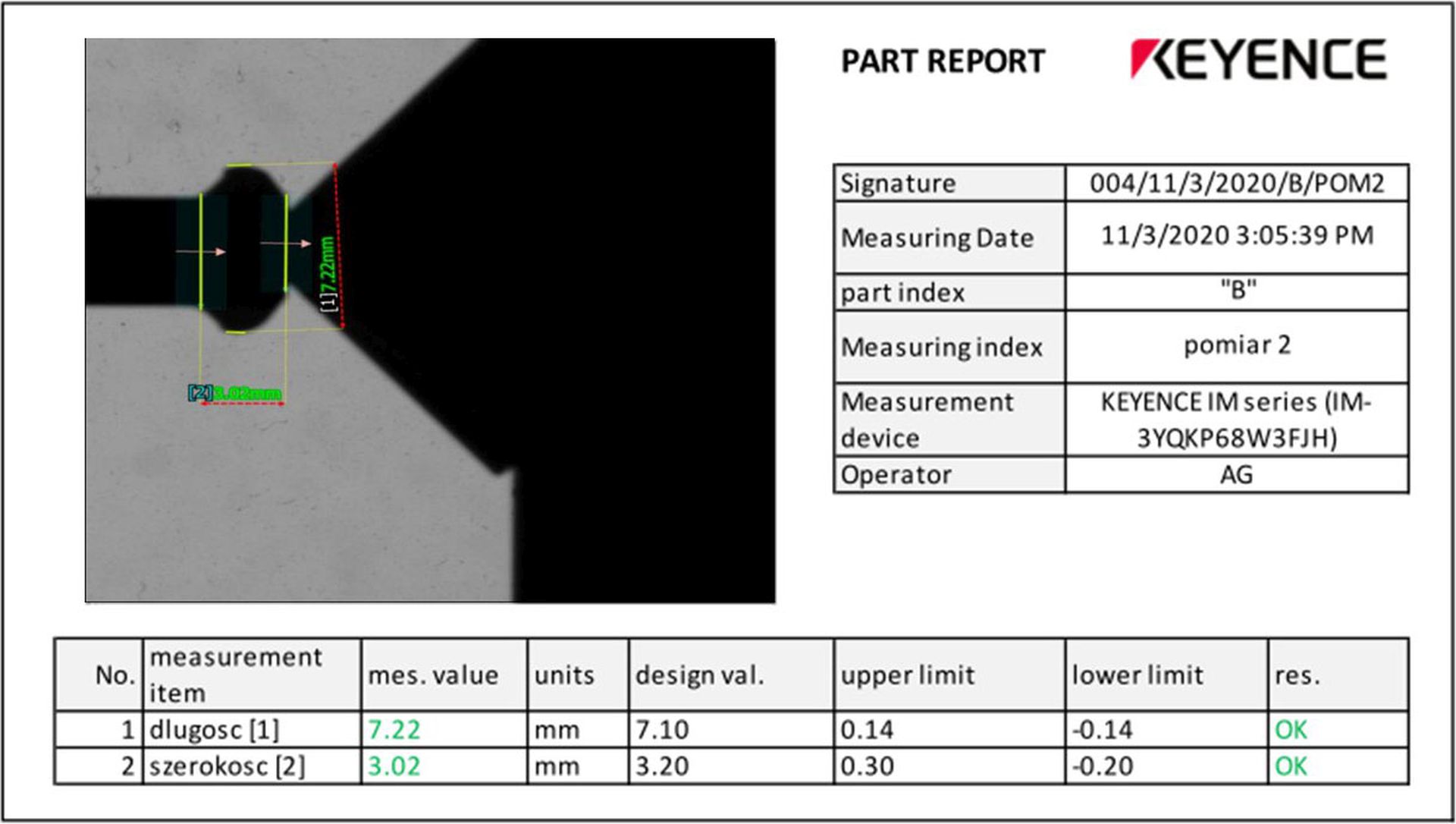

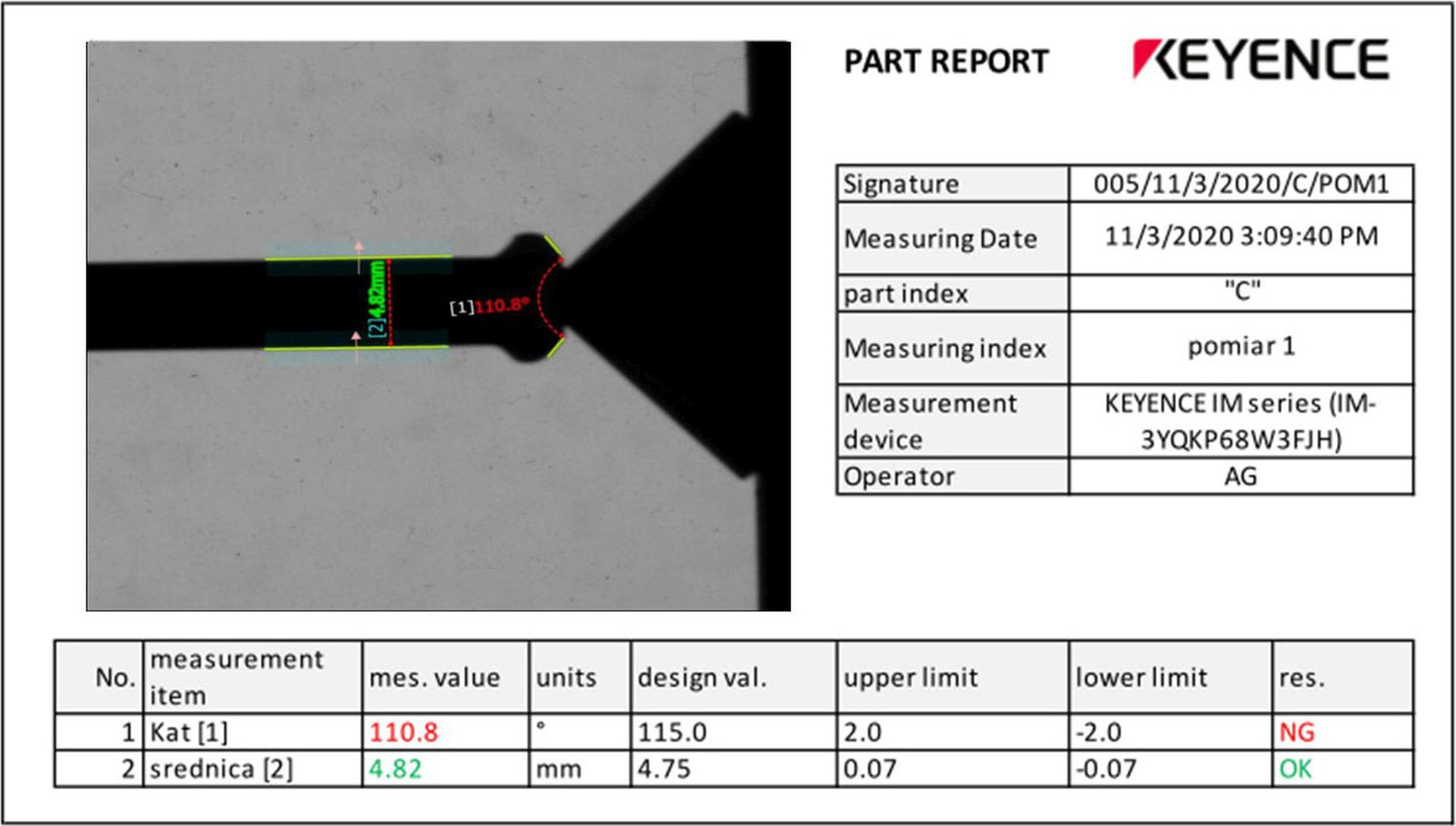

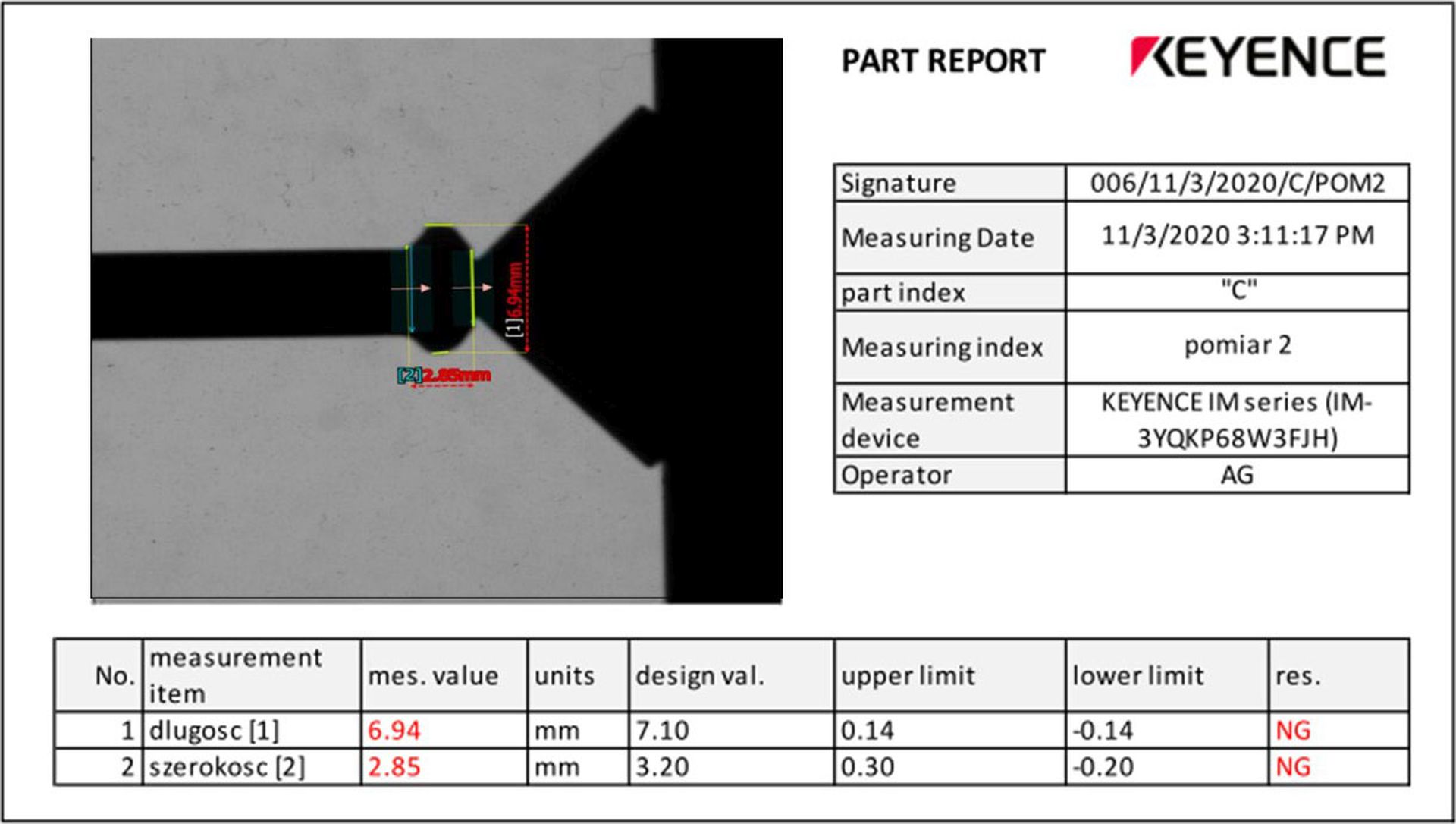

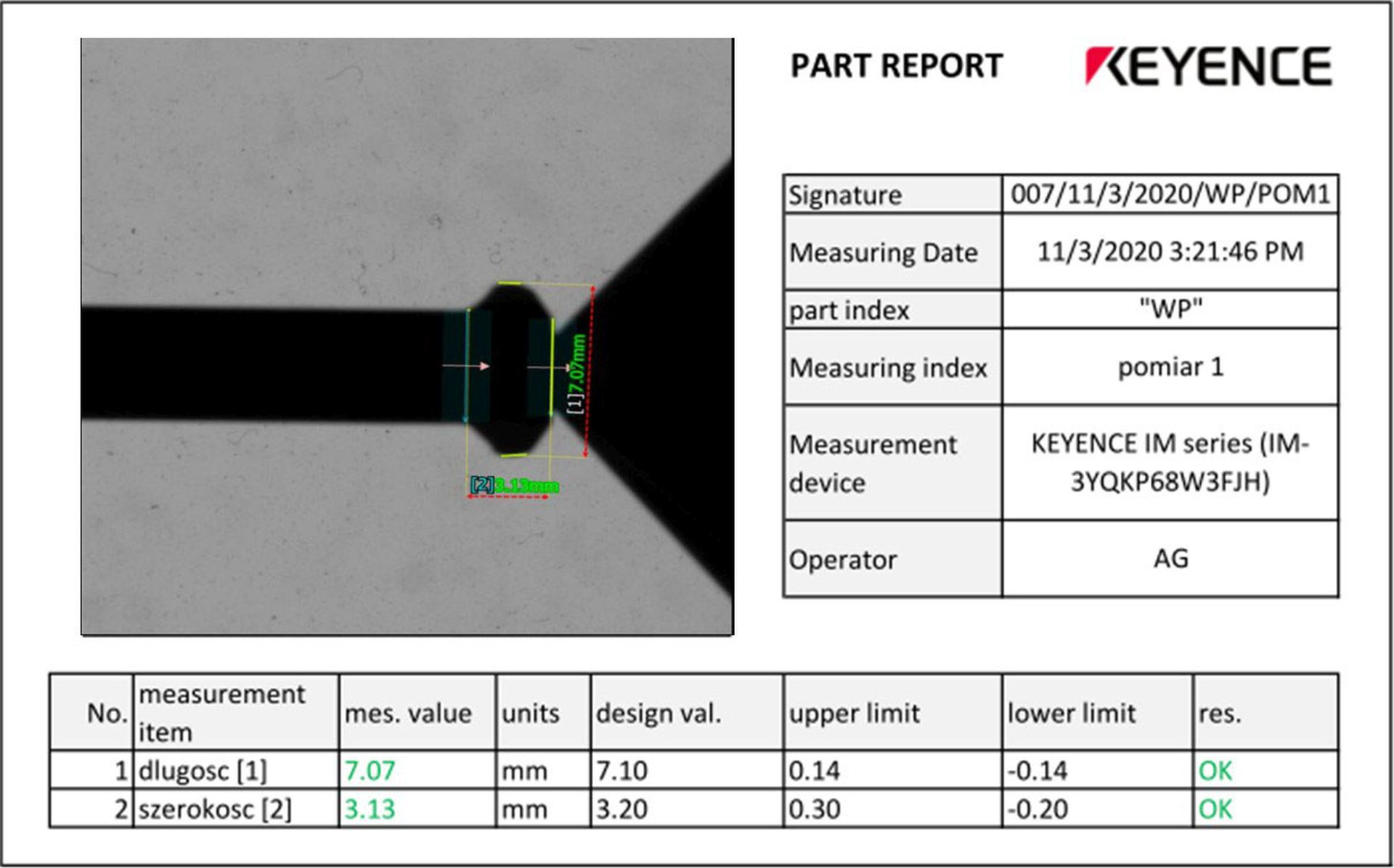

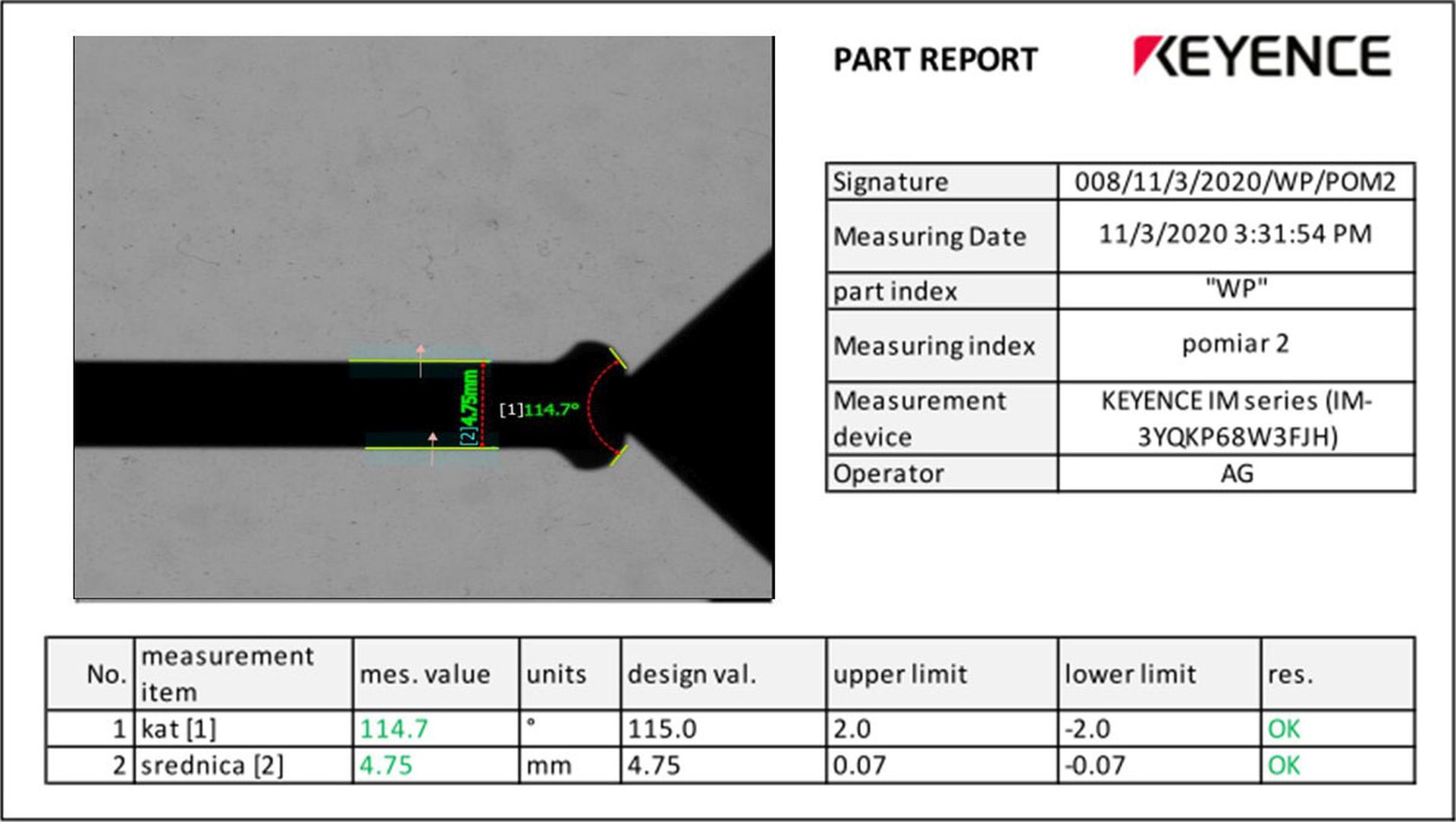

Poniżej seria raportów z pomiarów na urządzeniu Keyonce:

Tabela nr. 3 - Raport z pomiarów średnicy i kątów spęczki próbki „A”.

Tabela nr. 4 - Raport z pomiarów szerokości i wysokości spęczki próbki „A”.

Tabela nr. 5 - Raport z pomiarów średnicy i kątów spęczki próbki „B”.

Tabela nr. 6 - Raport z pomiarów szerokości i wysokości spęczki próbki „B”.

Tabela nr. 7 - Raport z pomiarów średnicy i kątów spęczki próbki „C”.

Tabela nr. 8 - Raport z pomiarów szerokości i wysokości spęczki próbki „C”.

Tabela nr.9 - Raport z pomiarów średnicy i kątów spęczki próbki „WP”.

Tabela nr. 10 - Raport z pomiarów szerokości i wysokości spęczki próbki „WP”.

Ocena:

Z przebadanych wymiarów spęczek tak jak się spodziewaliśmy próbka „C” zanotowała najgorsze wyniki nie mieszcząc się w żadnych odchyłkach. Najcieńsza ścianka z badanych zwojów sprawiła, że zabrakło materiału do zachowania wymaganej szerokości i wysokości spęczenia. Zaważyło to również na braku sztywności potrzebnej do zachowania kształtu powierzchni czołowej spęczenia. Próbce „A” udało się zmieścić w skrajnych granicach odchyłek, ale były to wyniki dalekie od nominalnych. Powtórzył się problem z zachowaniem kąta powierzchni czołowej spęczenia. Dobre wymiary szerokości i wysokości spęczenia zanotowała próbka „B”, co nie było zaskoczeniem, bo dobrze poradził sobie ten zwój w kontroli średnicy zewnętrznej rurki i grubości ścianki. Niestety miał największą różnice w odtworzeniu kształtu powierzchni czołowej. Kąt odbiegał o niemal 10⁰. Może to wskazywać na zbyt małą sztywność materiału, który po spęczeniu nie do końca zachował wyjściowe parametry. Próbka „WP” tak jak i „B” zachowując parametry grubości ścianki i średnicy zewnętrznej rurki, oczywiście uzyskała bardzo dobre wymiary spęczki i dodatkowo jako jedyna próbka zachowała żądany kąt rozwarcia powierzchni czołowej spęczenia.

4. Testy na rozrywanie

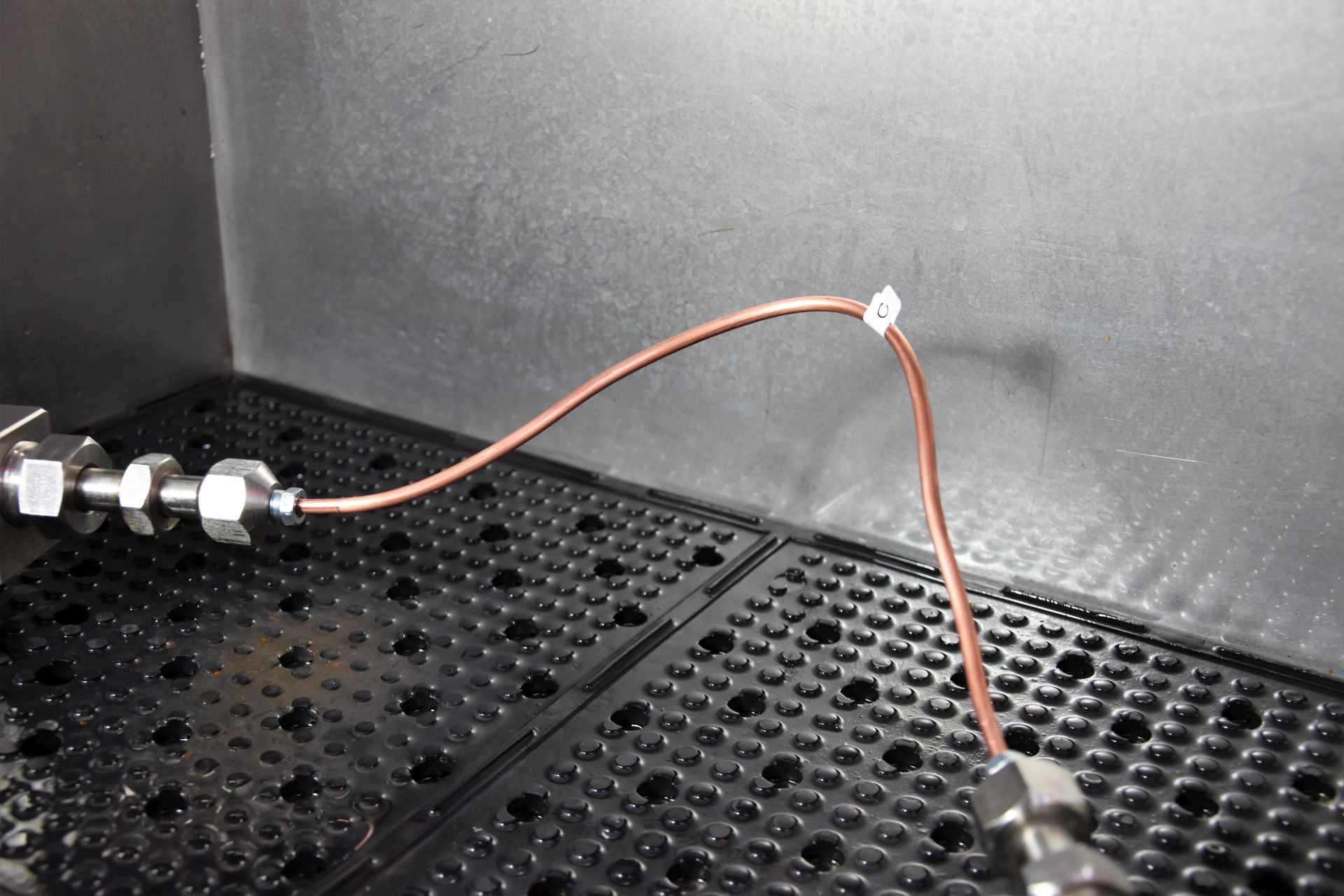

Do tego etapu zostały przygotowane 4 próbki z każdego zwoju o długości 400mm. Wykorzystaliśmy standardowe złączki z gwintem M10x1 o symbolu 5-100-105. Spęczenia wzorem poprzedniego etapu zostały wykonane na tej samej maszynie wykonującej operacje w procesie seryjnym w celu zachowania takich samych parametrów pracy przy każdy spęczeniu. Do rozrywania wykorzystaliśmy maszynę do wykonywania testów szczelności ATMAT M-PT-9, której zakres pracy to 100-2200 Bar. Po wykonaniu poszczególnych prób wyeksportowaliśmy raporty z maszyny oraz dane wyjściowe przebiegu rozrywania poszczególnych próbek, aby sporządzić wykres zbiorczy porównujący próbki.

Zdj. Nr.11 - Zdjęcia przygotowanych próbek do rozrywania i maszyny testującej.

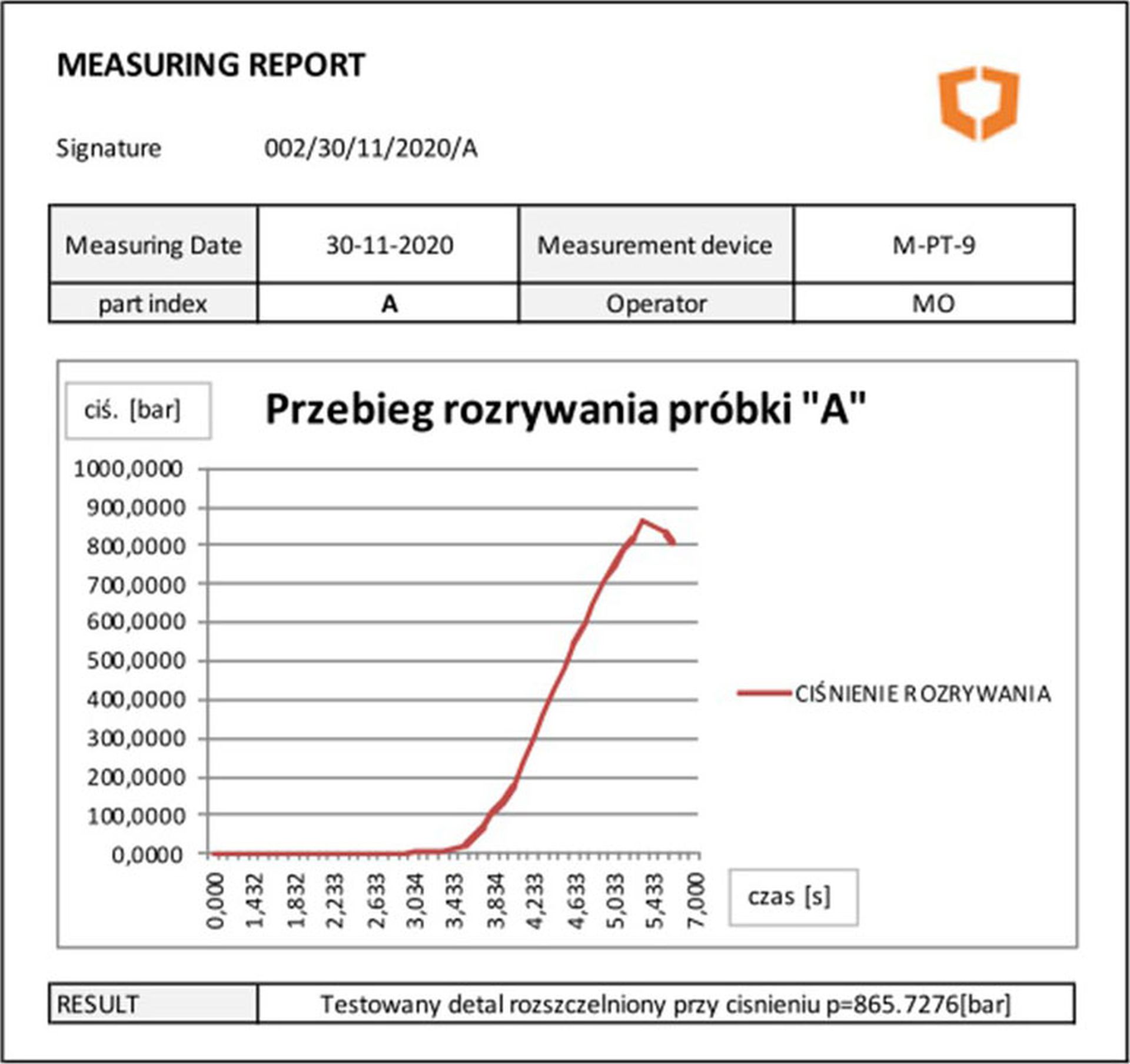

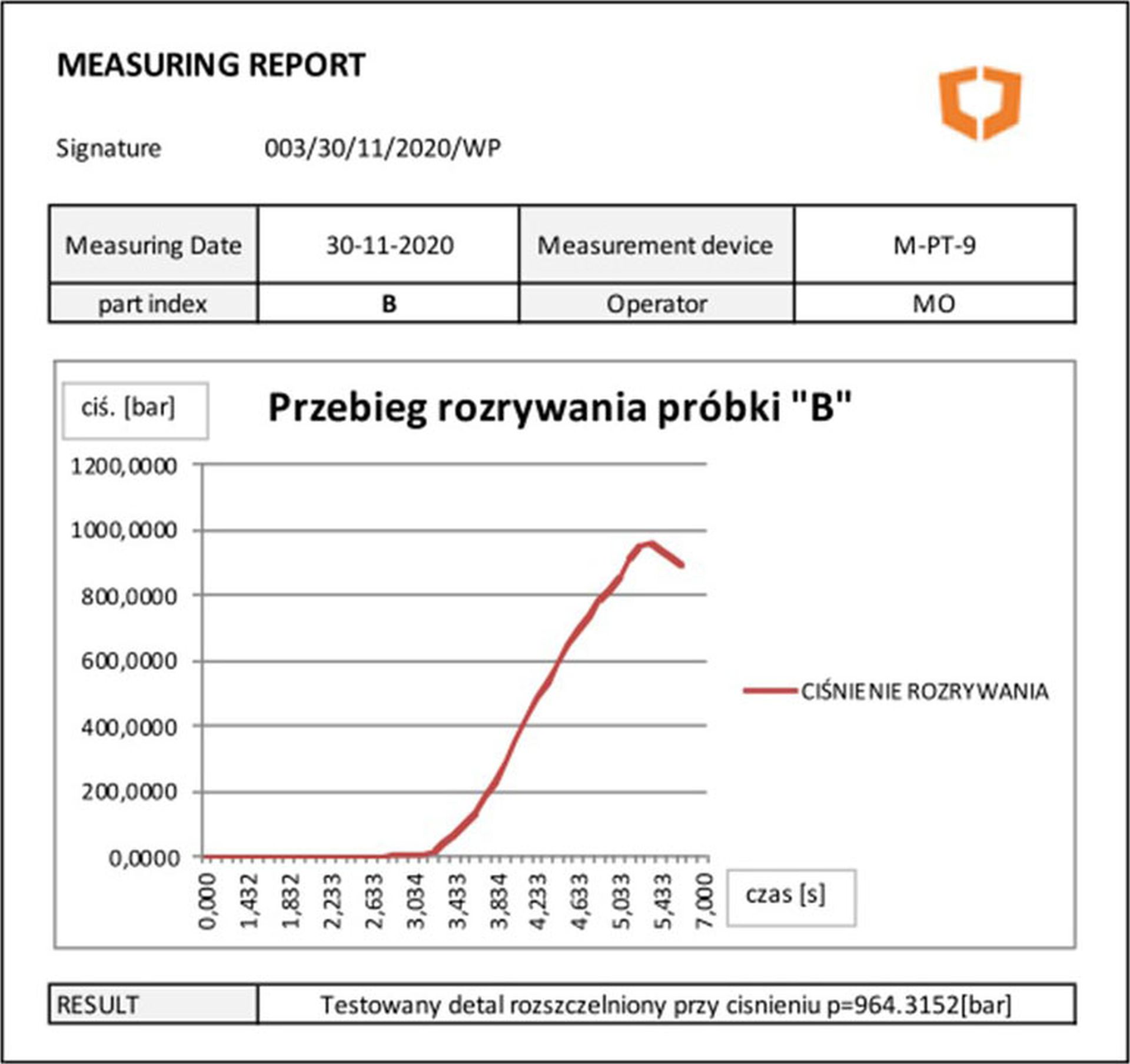

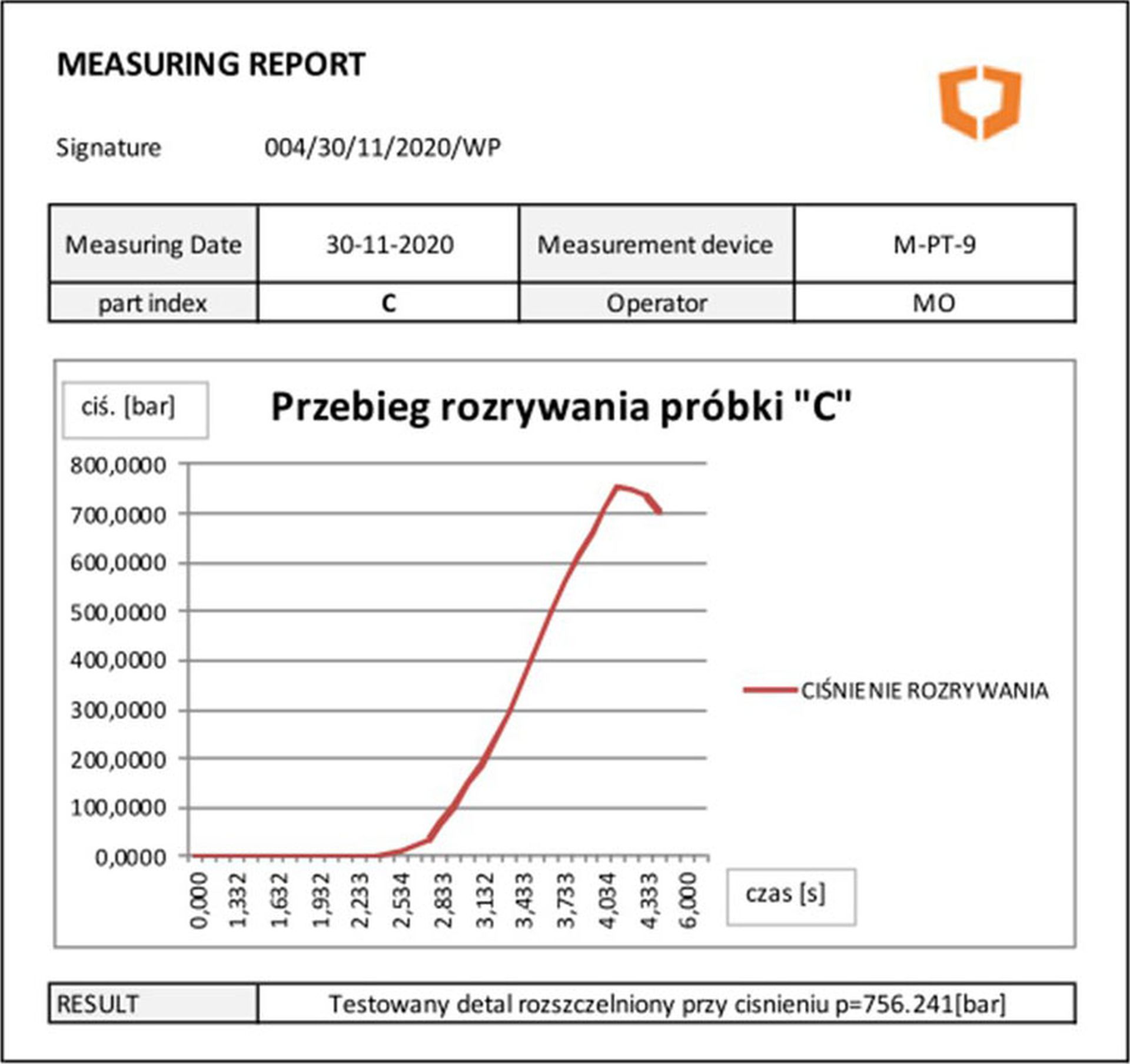

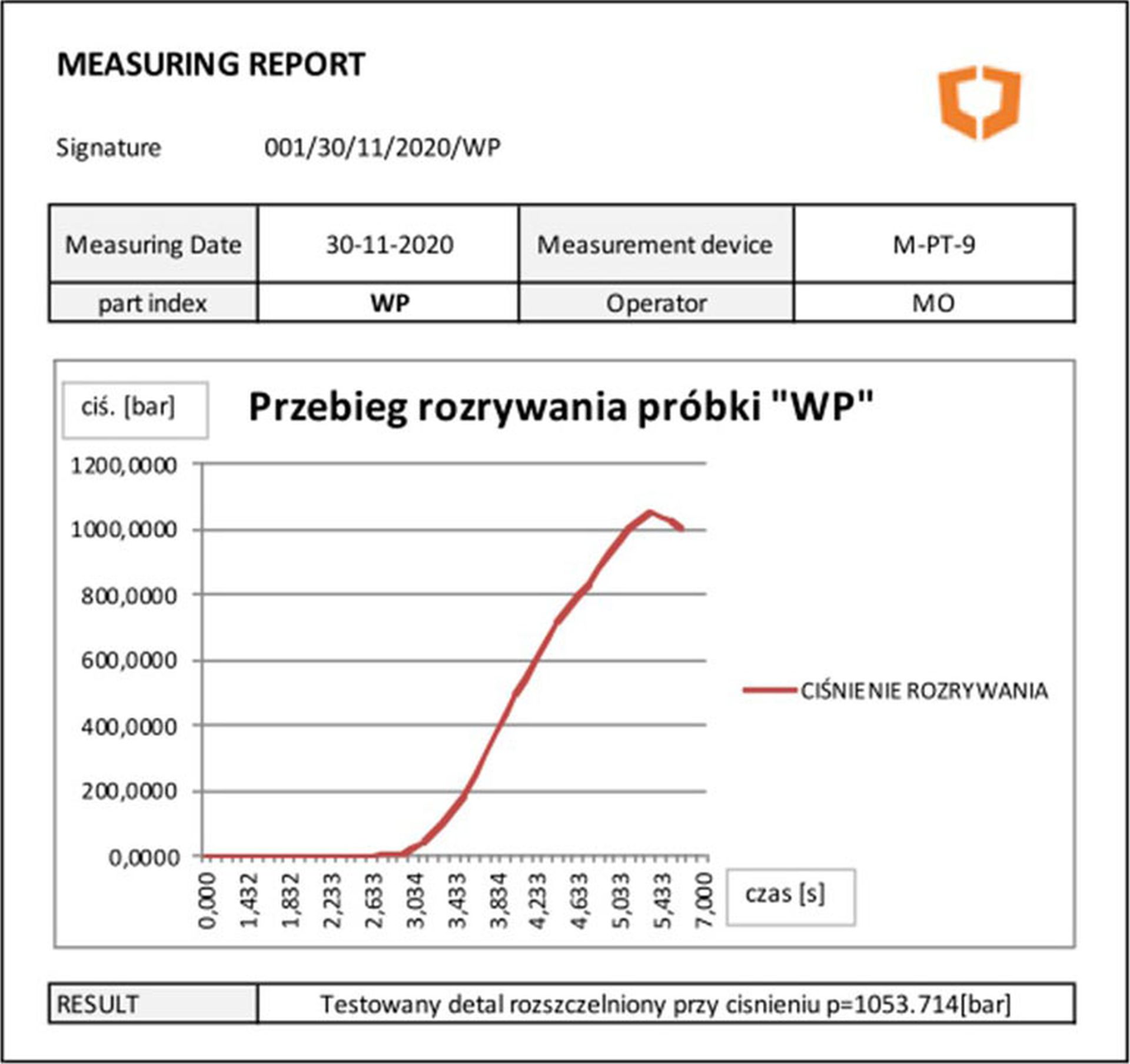

Raporty z rozrywania poszczególnych próbek:

Tabela nr. 11 - Raport z pomiaru rozrywania próbki „A”.

Tabela nr. 12 - Raport z pomiaru rozrywania próbki „B”.

Tabela nr. 13 - Raport z pomiaru rozrywania próbki „C”.

Tabela nr. 14 - Raport z pomiaru rozrywania próbki „WP”.

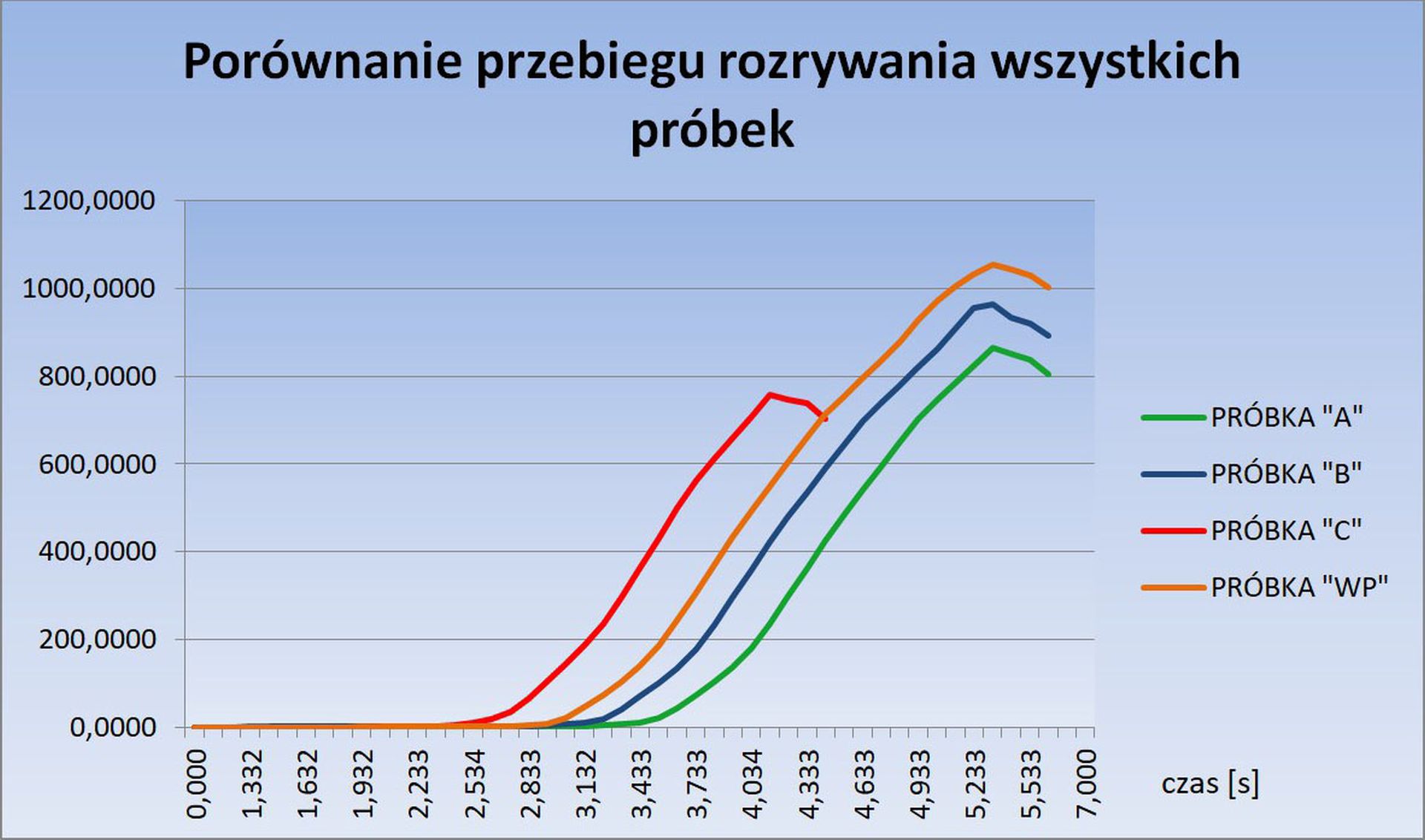

Tabela nr. 15 - Wykres zbiorczy przebiegu rozrywania wszystkich próbek.

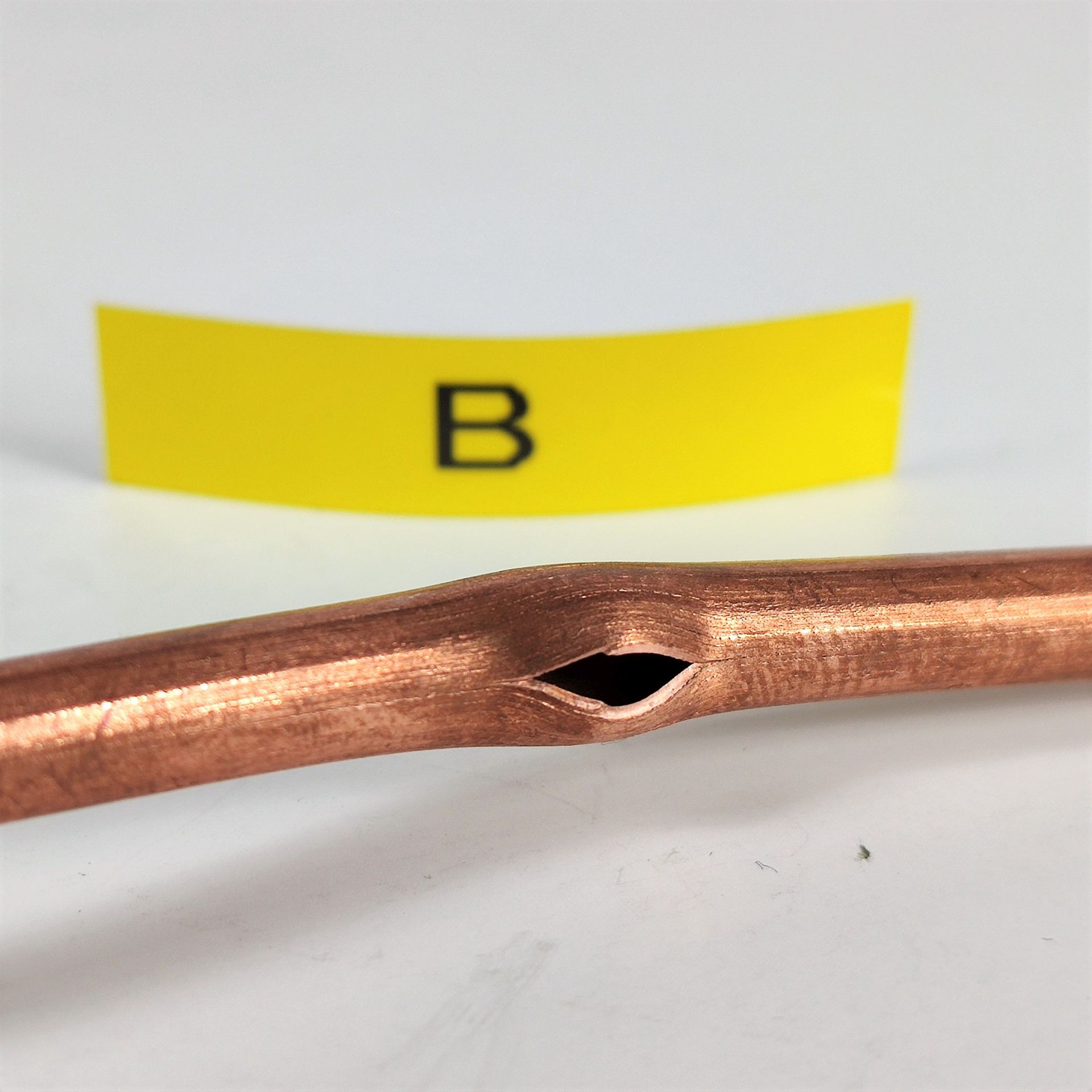

Zdj. Nr.12 - Zdjęcia próbek po rozerwaniu.

Wyniki i Ocena:

Próbka „A” – rozerwanie próbki nastąpiło przy ciśnieniu p= 865,7276 [bar]

Próbka „B” - rozerwanie próbki nastąpiło przy ciśnieniu p= 964,3152 [bar]

Próbka „C” - rozerwanie próbki nastąpiło przy ciśnieniu p= 756,2410 [bar]

Próbka „WP” - rozerwanie próbki nastąpiło przy ciśnieniu p= 1053,7140 [bar]

Po przeprowadzeniu testów na rozrywanie otrzymaliśmy raporty z urządzenia z wynikami poszczególnych próbek. Próbka „WP” jako Jedyna przekroczyła 1000 bar. Niewiele zabrakło próbce „B” która jako jedyna poza „WP” miała grubość ścianki 0.9mm i uzyskała wynik 964 bar. Ciekawiły nas wyniki próbek „A” i „C” aby zobaczyć, jak przełożą się wyniki wcześniejszych testów i pomiarów na ten etap. Próbka „A” mając ściankę o grubości 0,8 mm więc o milimetr mniejszą od zakładanej uzyskała wynik przy rozrywaniu 865 bar. Jest to 135 Bar mniej od oczekiwanych 1000 bar i przy grubości ścianki mniejszej zaledwie o 0.1mm od 0.9mm jest to wynik o 18% gorszy od wyniku próbki „WP”. Jeszcze większe różnice notujemy, gdy do próbki „WP” porównamy próbkę „C” gdzie w różnych pomiarach rurka ta miała grubość ścianki nawet poniżej 0.8mm. Próbka rozerwała się przy ciśnieniu 756bar. To już 244bar mniej niż zakładane 1000bar i „uwaga” 298bar, czyli ponad 28% mniej niż próbka „WP”. Wyniki te dobitnie pokazują z jakimi różnicami mamy do czynienia. Liczby pokazują, że przy różnicy w grubości ścianki zaledwie 0,2mm mamy produkt, który zawiera 11% mniej materiału i notuje wyniki wytrzymałości gorsze o niemal 30%.

5. Ocena Struktury materiału i właściwości plastycznych.

Ten etap ze względu na wymaganą aparaturę badawczą, został zlecony laboratorium zewnętrznemu INTERMEKO EUROPE LABORATORY SP. Z O.O. Wszystkie wyniki i ocena zawarta jest w raporcie o numerze 229/20-P00-Z01. Laboratorium dostało po dwie próbki 30cm każdego ze zwojów. Próbki zgodnie z wcześniejszymi badaniami oznaczone były indeksami „WP”, „A”, „B” i „C”. Pierwsze badanie to test na rozrywanie, na podstawie którego określone zostały takie wskaźniki jak:

Fm – największa siła obciążająca próbkę na rozrywanie,

Rm – Granica wytrzymałości na rozciąganie, czyli naprężenie nominalne odpowiadające największej sile Fm,

Rp0,2 – umowna granica plastyczności, czyli naprężenie umowne wywołujące określoną wartość odkształcenia trwałego ( w tym przypadku 0,2%).

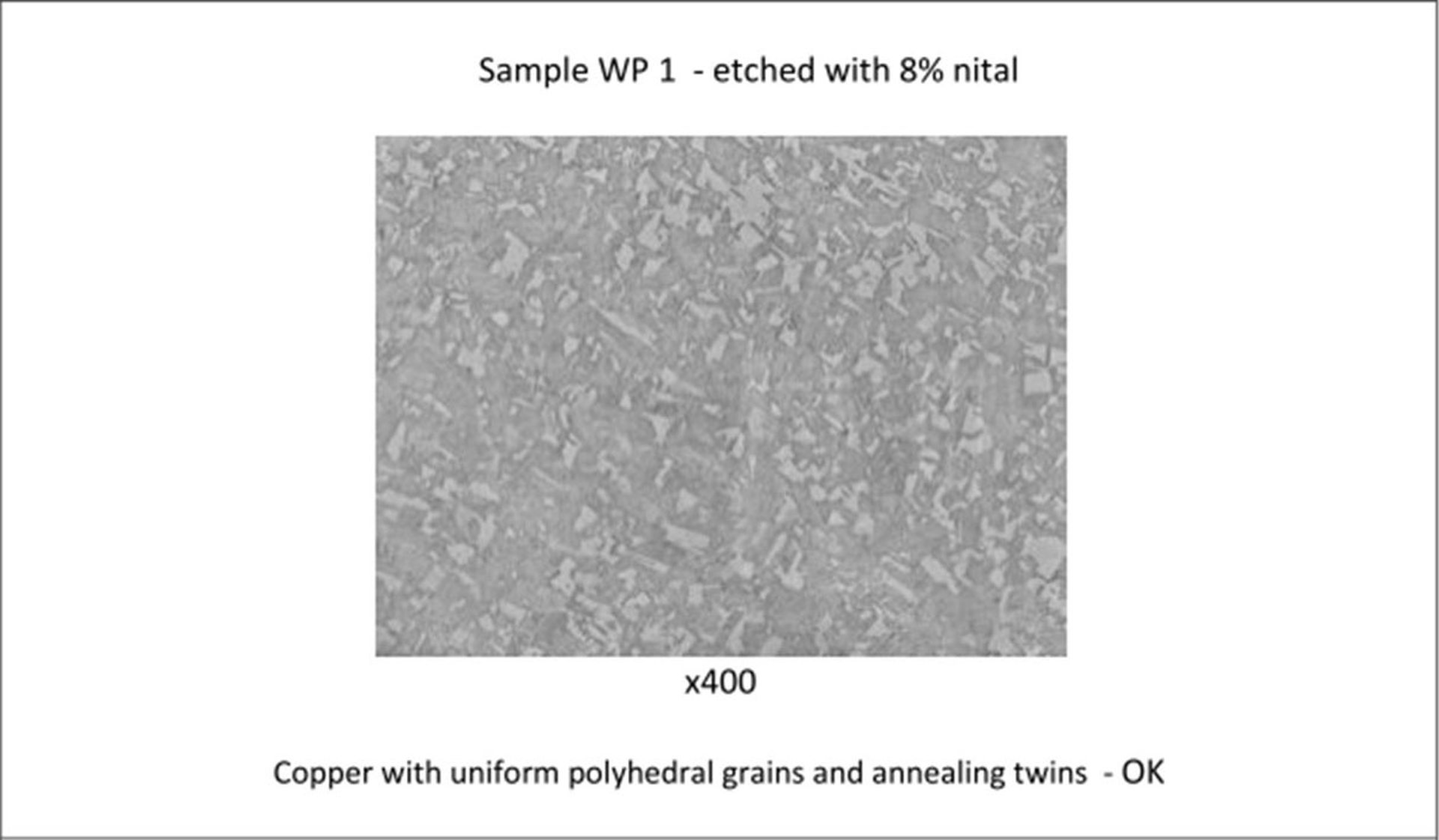

Laboratorium zajęło się też określeniem twardości materiału metodą Vickersa a za pomocą spektrometru został określony skład chemiczny każdej z próbek. Ostatnim badaniem było obejrzenie pod mikroskopem stereoskopowym struktury materiału (jego ziarnistości).

Wyniki po próbach na rozciąganie:

Tabela nr. 16 - Wskaźniki plastyczności uzyskane po próbie na rozciąganie.

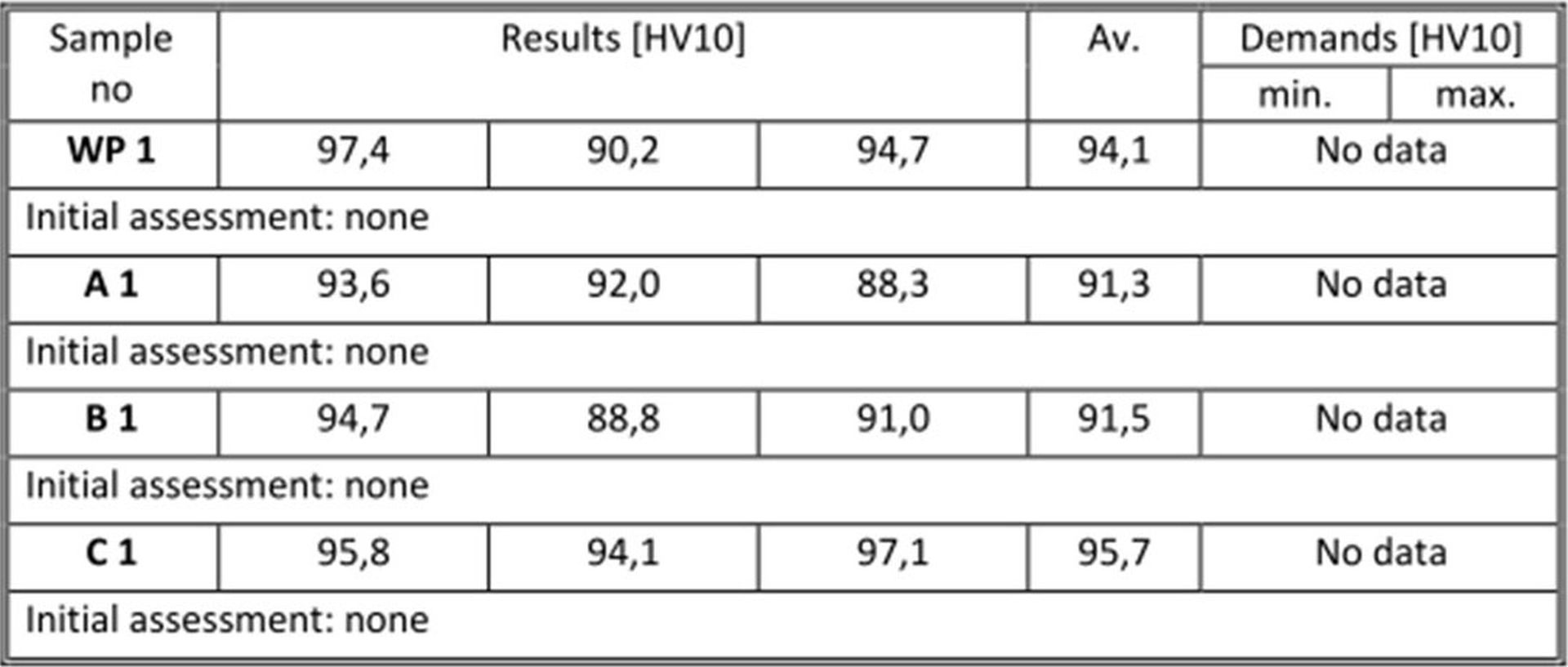

Wyniki pomiarów Twardości z uśrednionym wynikiem:

Tabela nr. 17 - Wyniki pomiarów Twardości metodą Vickersa.

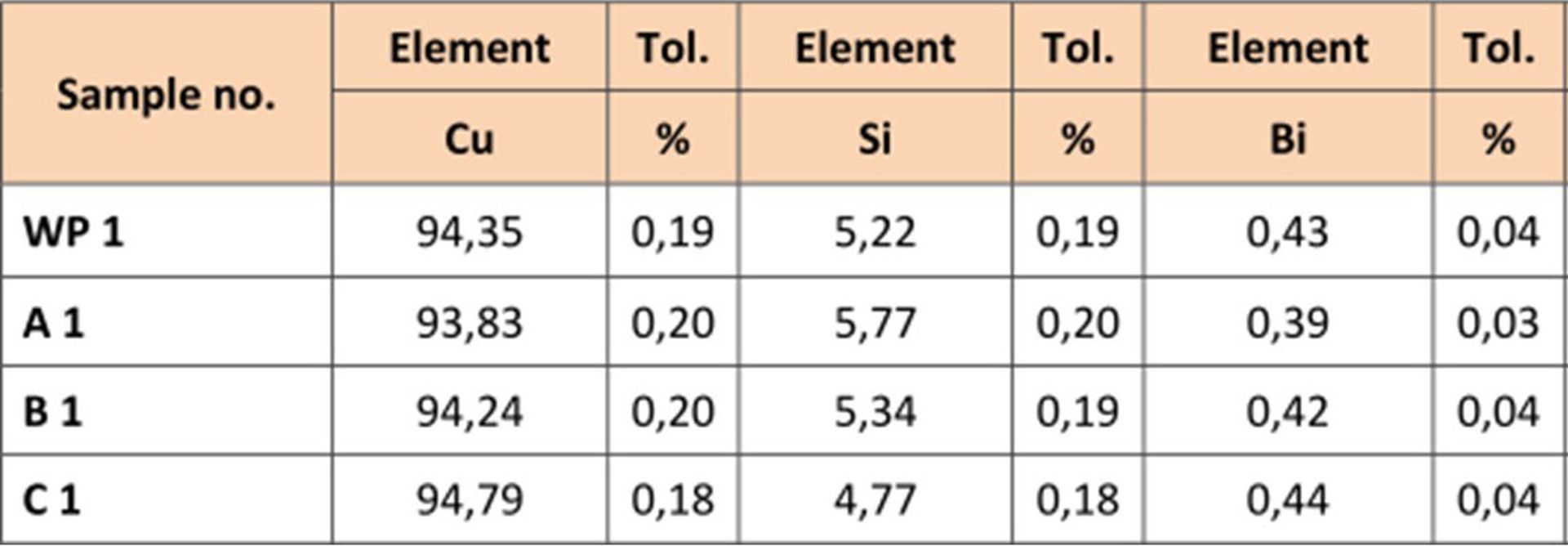

Wyniki pomiarów składu chemicznego wykonane Spektrometrem XRF Delta Premium Olympus nr. 543361:

Tabela nr. 18 - Wyniki składu chemicznego poszczególnych próbek.

Wydruki z obserwacji metalograficznych poszczególnych próbek mikroskopem stereoskopowym:

Tabela nr. 19 - Raport ze spektrometru próbki „WP”

Tabela nr. 20 - Raport ze spektrometru próbki „A”

Tabela nr. 21 - Raport ze spektrometru próbki „B”

Tabela nr. 22 - Raport ze spektrometru próbki „C”

Ocena:

Zaczniemy od końca, czyli od struktury materiału i jego składu chemicznego. Na podstawie przedstawionych danych oraz opisu z raportu widzimy, że wszystkie próbki miały podobny skład chemiczny. W ponad 90% rurki składają się z czystej miedzi i w niewielkim stopniu z domieszek krzemu (Si) oraz bizmutu (Bi). Skład taki jest zgodny ze specyfikacją technologiczną miedzi przeznaczonej do produkcji rur ciągnionych bez szwu. Jeżeli chodzi o obserwację metalurgiczną pod powiększeniem (400x), to również wyniki są podobne bo zaobserwowano strukturę o jednolitych ziarnach wielościennych. Różnice ujawnione zostały w pomiarach związanych z plastycznością materiału. Próbki „WP” i „C” miały wyższą twardość w skali Vickersa o średnio 4 jednostki względem próbek „A” i „B”. Próbka „WP” mając wyższą twardość i mając odpowiednie parametry wymiarów fizycznych zanotowała najwyższą siłę obciążająca próbkę podczas rozciągania. Przełożyło się to bezpośrednio na najwyższą wytrzymałość na rozciąganie. Próbka „C” mimo, iż twardość miała na poziomie próbki „WP”, to ze względu na najcieńszą ściankę zanotowała najgorsze wyniki wytrzymałości na rozciąganie. Próbka zanotowała najniższą twardość co w połączeniu ze ścianką o grubości 0.8mm przełożyło się na przeciętny wynik wskaźników plastyczności. Próbka „B” mając dobre wymiary fizyczne, miała twardość na poziomie próbki „A” co sprawiło, że wyniki mimo wszystko, uplasowały się za próbką „WP”. Podczas tego etapu ujawniony został pewien istotny dla rurki hamulcowej parametr. Próbki mimo podobnego składu chemicznego i struktury materiału miały inne wyniki parametrów plastycznych. Wpływ na to ma twardość rurki. Miedź już na poziomie samego przygotowania materiału w hucie i procesu ciągnienia bardzo się utwardza. Mimo wszystko nie jest to pożądany efekt, bo też nie chodzi o to by ta twardość była jak najwyższa, ponieważ materiał mógłby się zrobić kruchy. Trzeba zachować odpowiednią proporcję plastyczności i twardości by uzyskać ostatecznie materiał, który będzie miał odpowiednią wytrzymałość na rozciąganie czy rozrywanie. Aby to zrobić, rurka po procesie ciągnienia jest wyżarzana a następnie jest schładzana w odpowiednich warunkach i czasie, aby uzyskać odpowiednią plastyczność. Nie jest to proces łatwy, gdyż wymaga zachowania wysokich reżimów technologicznych i standardów ścisłej kontroli jakości, aby uzyskać żądane parametry. Tym bardziej cieszy nas, że próbka „WP” zachowuje ten balans.

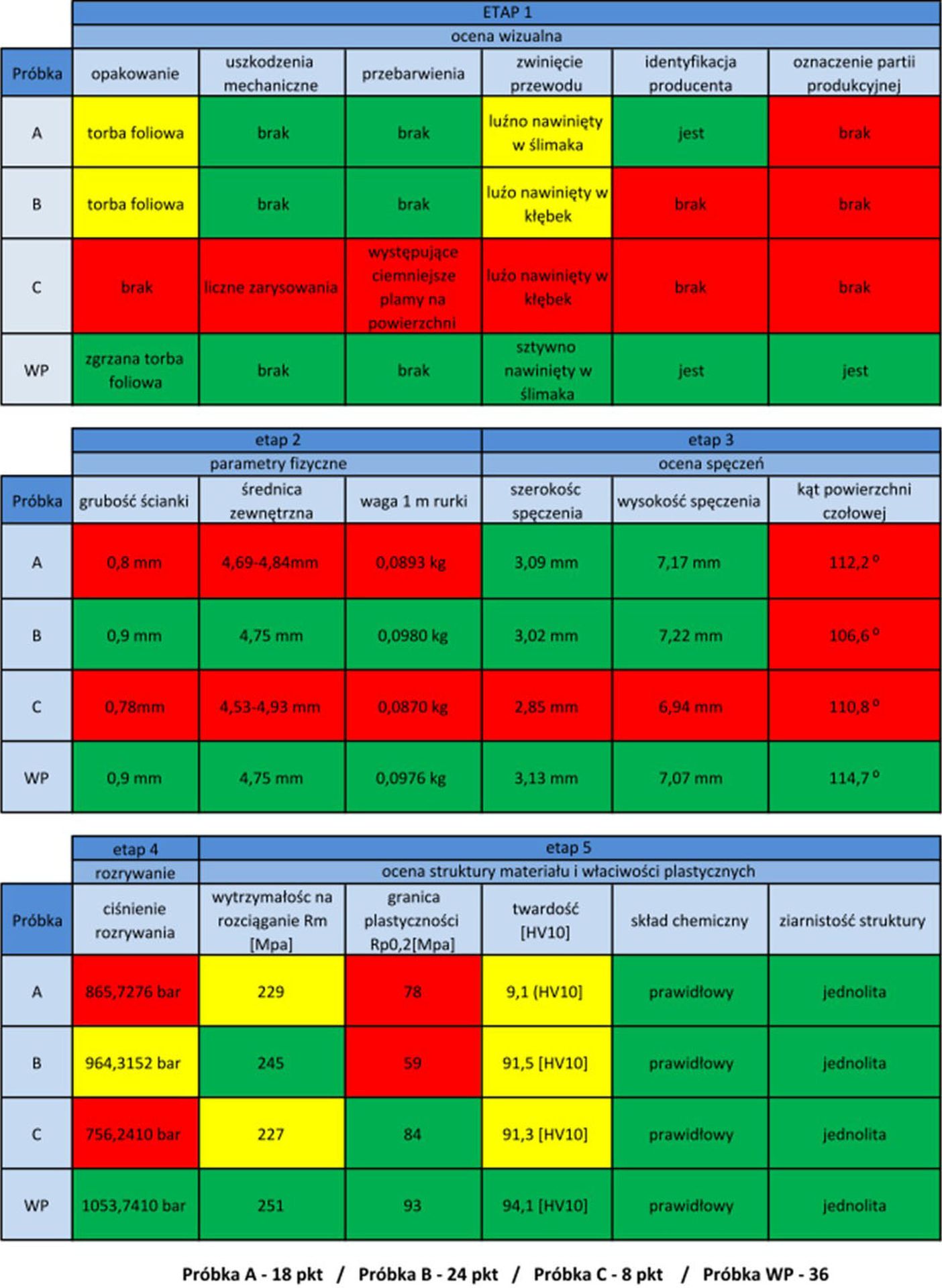

III. Tabele wyników

Po Etapie testów i Badań przyszedł czas, aby zebrać wszystkie obserwacje i wyniki, aby je pogrupować i zestawić. Zrobimy to w formie tabeli. Każdy wynik, opis lub pomiar przedstawimy też oznaczając go następującym kolorem:

-kolor zielony – wynik zgodny z oczekiwaniami, normami lub wytycznymi (2 pkt.)

-Kolor żółty – wynik na granicy tolerancji (1 pkt.)

-Kolor czerwony – wynik niepożądany lub niezgodny z wytycznymi (0 pkt.)

Maksymalna liczba punktów - 36

Tabela nr. 23 - Podsumowanie wyników i punktacja zbiorcza każdej próbki.

IV. Podsumowanie

Kończąc badania, wrócimy do zawartej w tytule tezy, że nie każdy przewód miedziany to to samo. Poszczególne etapy procedury badawczej dobitnie to pokazały. Po ostatnim etapie laboratoryjnym, wyklarował się ostateczny wniosek. Zauważamy, że w przypadku testowanych zwojów różnice w próbach wytrzymałościowych nie wynikały ze składu chemicznego materiału czy jego struktury a w największym stopniu z parametrów związanych z rozmiarami fizycznymi rurki, jej twardości oraz z kontroli jakości procesu produkcyjnego danego producenta. Rozwinięty proces testowy pokazał, że grubość ścianki, o której nieustannie przypominamy ma znaczenie, a wartość w postaci 0.9mm, którą zalecamy, jest jak najbardziej zasadna. Próbka „C” która miała najcieńszą ściankę nie spełniła żadnych wymagań wytrzymałościowych stawianych sztywnej rurce hamulcowej. Próbka „B” tak jak „WP” miała ściankę 0,9mm. Osiągała przyzwoite wyniki, ale zanotowała niższe wartości przy teście na rozrywanie. Wynika to z różnicy we właściwościach plastycznych związanych między innymi z twardością materiału, za którą odpowiada skomplikowany proces technologiczny. Przykład ten pokazuje, że oszczędność w produkcji rury hamulcowej zawsze wyjdzie i będzie miała gdzieś swoje odzwierciedlenie w obniżeniu jakości produktu. Poza różnicami typowo wytrzymałościowymi okazało się, że są też różnice użytkowe na które też trzeba zwracać uwagę. Próbka „C” kolejny raz nie zaprezentował się z dobrej strony, gdyż była w najgorszym stanie wyjściowym, bez opakowania i bez żadnych danych identyfikacyjnych. Próbka „B” okazała się przyzwoita, ale z jakichś powodów producent pozostaje anonimowy i pozbawia użytkownika możliwości identyfikowania go po produkcie. Próbka „A” miała oznaczenie producenta, ale bez oznaczenia partii. Ciekawostką, o której w procedurze testowej nie wspominaliśmy jest fakt, że w przypadku próbki „A”, zamiast oznaczenia partii produktu widnieje na niej numer normy co do której, ku naszemu zdumieniu, po przeprowadzeniu badań, producent się nie stosuje. Nie jest dla nas zaskoczeniem, że nasz zwój dominował podczas badań. Na każdym etapie produkcji czy przygotowania produktu do sprzedaży, staramy się nie tylko spełniać normy, ale też wyznaczać standardy w tej grupie produktowej. Jest wolny rynek, więc każdy może wybrać produkt jaki chce, ale chcieliśmy zwrócić uwagę klientów na cechy produktu, których nie widać na pierwszy rzut oka. Pozornie ta sama rurka może mieć inne wymiary fizyczne, jak wspominana wielokrotnie grubość ścianki, czy średnica zewnętrzna, inaczej przygotowany materiał mający inne parametry plastyczne przekładające się na jego wytrzymałość. Są to cechy które bezpośrednio wpływają na cenę produktu, więc tańszy powinien zawsze wzbudzić naszą czujność. Warto wybierać producentów za którymi stoi jakość i standardy, które w przypadku układu hamulcowego nie są tylko marketingowym chwytem a realną wartością odpowiadająca za bezpieczeństwo.

Opracował: Damian Sołtysiak, Specjalista ds. Sprzedaży Przedsiębiorstwa „WP”